Расчет основных параметров бурового раствора.

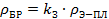

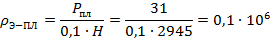

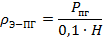

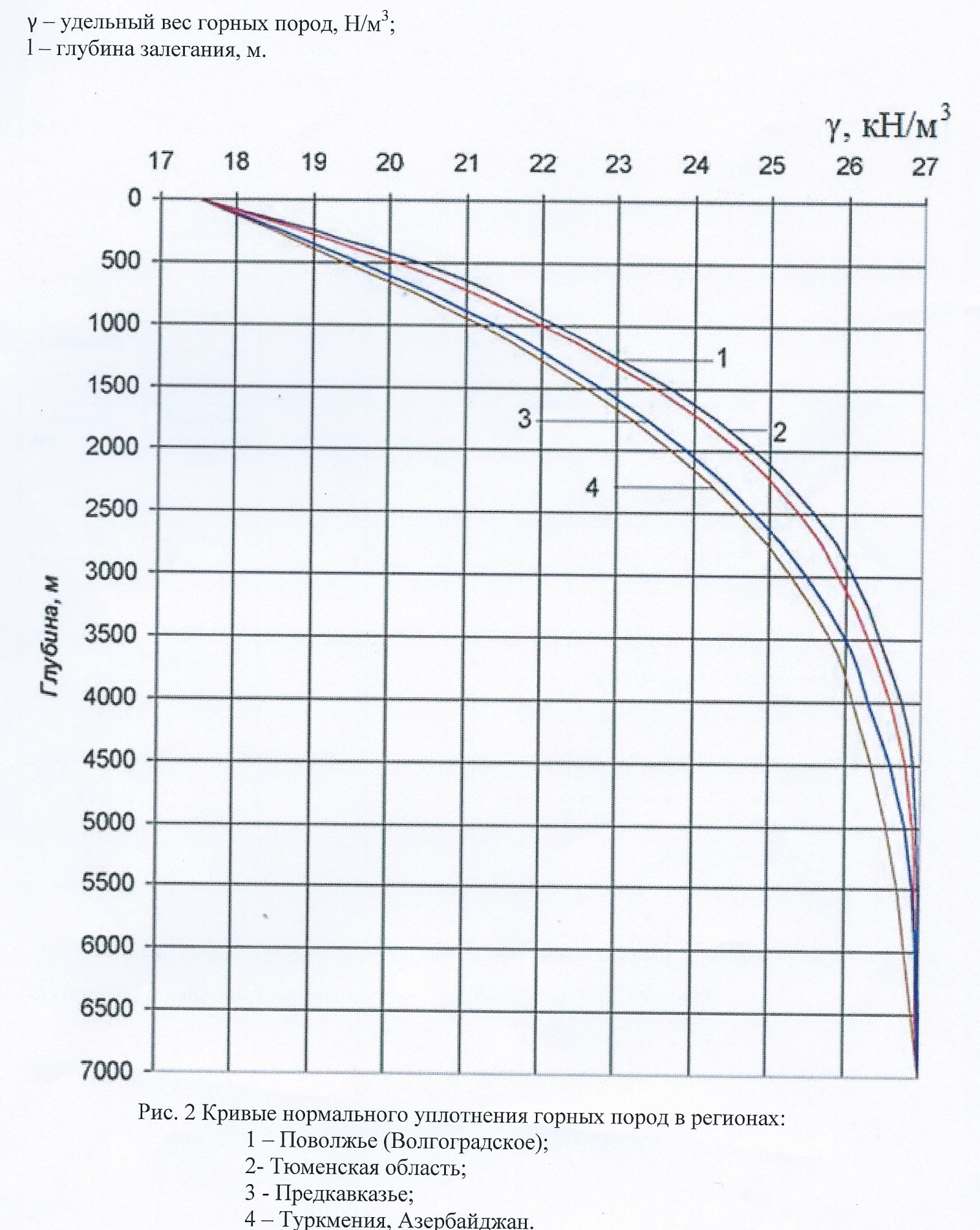

Плотность бур. раствора (на основе эквивалента пластового давления):

k3 – коэффициент запаса на величину репрессии на пласт;

ρЭ-ПЛ – эквивалент пластового давления.

Эквивалент – это плотность жидкости, столб на конкретной глубине создает давление равное пластовому (поровому) давлению.

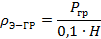

Где РПЛ, РГР, РПГ – пластовое давление, давление гидроразрыва, поглощения соответственно, кгс/см3;

Н – глубина залегания рассматриваемого пласта, м.

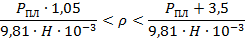

Расчет плотности бурового раствора из условия предупреждения ГНВП:

| Интервал глубин, м | <1200 | 1200-2500 | >2500 |

| k3 | 1,1-1,15 | 1,05-1,10 | 1,04-1,07 |

| Репрессия на пласт | 1,5 | 2,5 | 3,5 |

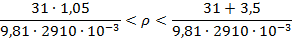

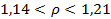

– для скважин глубиной более 2500 м должна удовлетворять соотношению:

Реологические параметры бурового раствора:

– Расчет пластической вязкости:

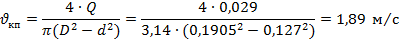

– Расчет динамического напряжения сдвига:

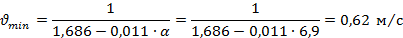

А) При скорости восходящего потока промывочной жидкости в кольцевом зазоре скважины υкп > υmin:

α – зенитный угол скважины;

Так как υкп > υmin, то: Где Ʈ0 – динамическое напряжение сдвига;

Где Ʈ0 – динамическое напряжение сдвига;

Определение режима течения промывочной жидкости

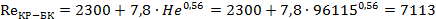

– для определения режима течения БР в колонне бур. труб определим критерий Хедстрема:

– критическое значение критерия Рейнольдса для бурильной колонны:

– расчет критерия Рейнольдса для бурильной колонны:

Так как Re БК > Re КР-БК, то режим течения БР в бурильной колонне турбулентный.

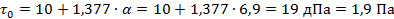

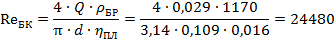

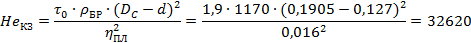

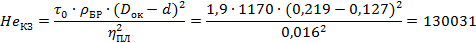

– для определения режима течения БР в кольцевом зазоре открытого ствола скважины определим критерий Хедстрема:

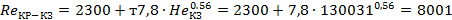

– критическое значение критерия Рейнольдса для кольцевого зазора открытого ствола скважины:

– расчет критерия Рейнольдса для кольцевого зазора открытого ствола скважины:

Так как Re КЗ > Re КР-КЗ, то режим течения бурового раствора в кольцевом зазоре открытого ствола скважины турбулентный.

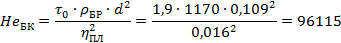

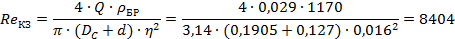

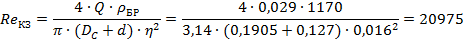

– Для определения режима БР в кольцевом зазоре в обсадной колонне определим критерий Хедстрема:

Критическое значение критерия Рейнольдса для кольцевого зазора в обсадной колонне:

– расчет критерия Рейнольдса для кольцевого зазора открытого ствола скважины:

Так как Re КЗ > Re КР-КЗ, то режим течения бурового раствора в кольцевом зазоре в обсадной колонне турбулентный.

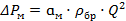

Расчет потерь давления в циркуляционной системе скважины.

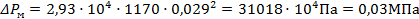

Потери давления в циркуляционной системе наземного оборудования:

– коэффициент гидравлических потерь, определяется как сумма коэффициентов потерь в отдельных элементах наземной циркуляционной системы:

– коэффициент гидравлических потерь, определяется как сумма коэффициентов потерь в отдельных элементах наземной циркуляционной системы:

– стояк-

-буровой шланг-

-вертлюг-

-ведущая труба-

1,07 0,52 0,44 0,90)

1,07 0,52 0,44 0,90)

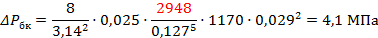

Потери давления в бурильной колонне:

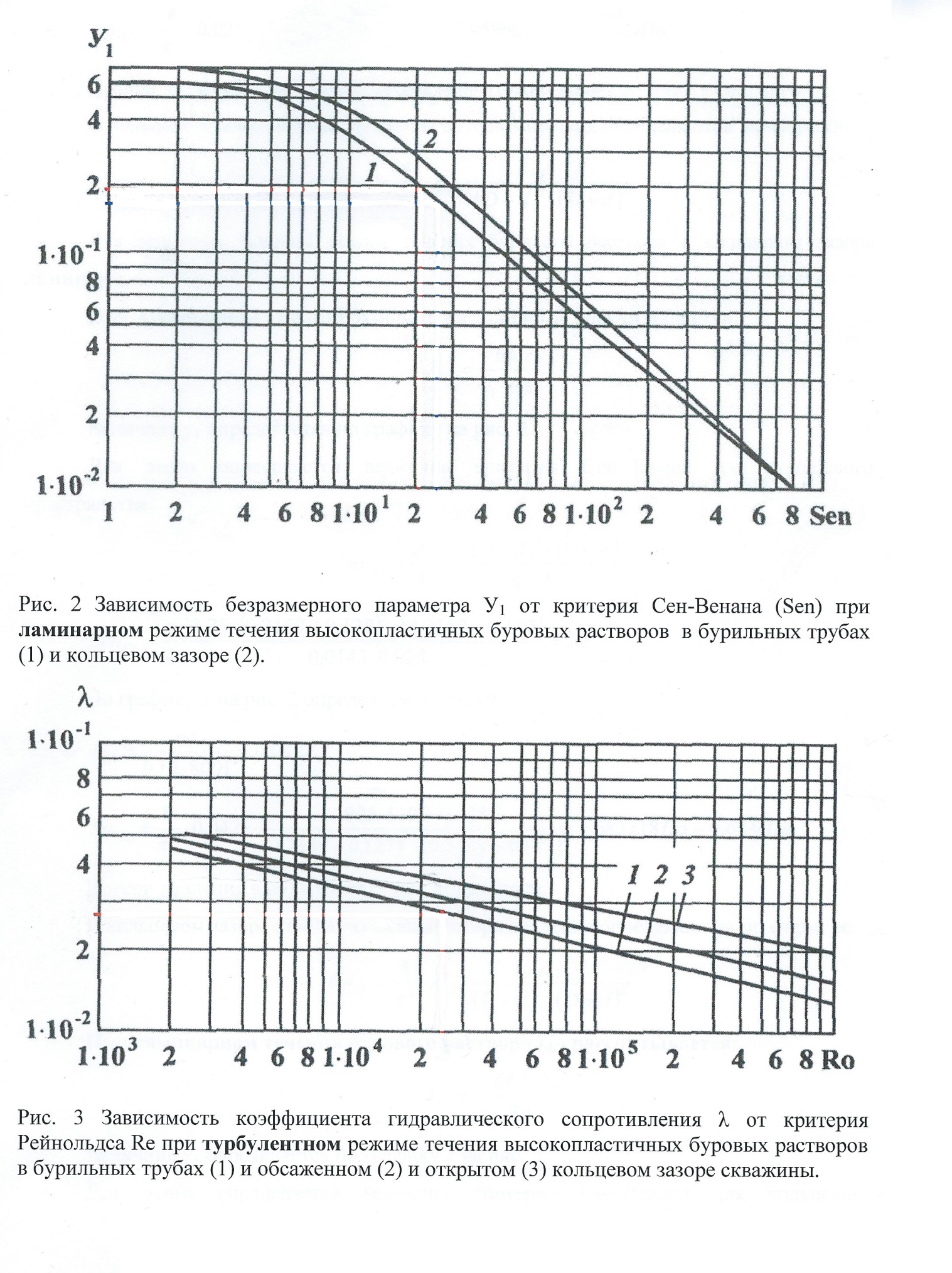

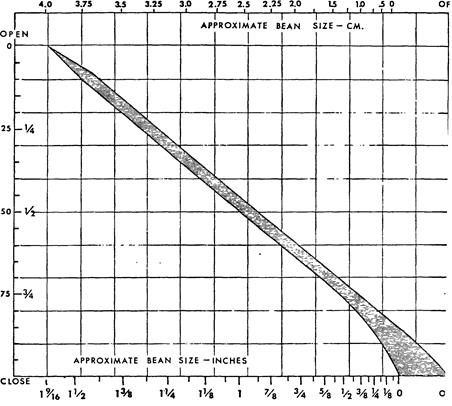

Так как при заданных условиях режим течения в бурильной колонне турбулентный, то величина коэффициент гидравлического сопротивления определяется кривой 1 (рис.3) в зависимости от значения критерия Рейнольдса

(  = 24480).

= 24480).

(см.рис.3)

(см.рис.3)

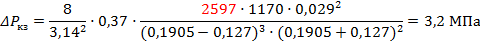

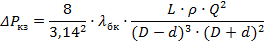

Потери давления в кольцевом зазоре открытого ствола

В кольцевом зазоре ствола скважины потери давления определяются по формуле:

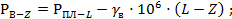

Для заданных условий режим течения БР в кольцевом зазоре турбулентный.

коэффициент гидравлического сопротивления определяется кривой 2 (рис.3) в зависимости от значения критерия Рейнольдса

(  = 8404).

= 8404).

(см.рис.3)

(см.рис.3)

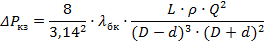

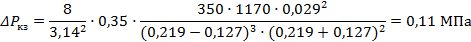

Потери давления в кольцевом зазоре кондуктора:

В кольцевом зазоре ствола скважины потери давления определяются по формуле:

Для заданных условий режим течения БР в кольцевом зазоре турбулентный.

коэффициент гидравлического сопротивления определяется кривой 3 (рис.3) в зависимости от значения критерия Рейнольдса

(  = 20975).

= 20975).

(см.рис.3)

(см.рис.3)

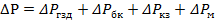

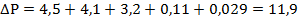

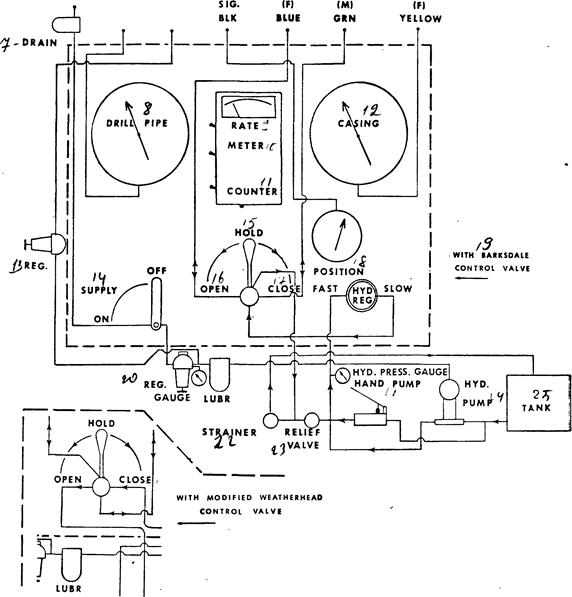

Суммарные потери давления в циркуляционной системе(рис.4) скважины (без долота):

;

;

МПа

МПа

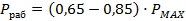

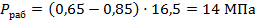

Величина рабочего давления бурового насоса должна находиться в пределах:

– паспортное значение бурового насоса.

– паспортное значение бурового насоса.

Подача бурового раствора одним насосом УНБ-600А, равна 28л/с обеспечивается при втулках насоса диаметром 160мм. При этом максимальное давление нагнетания бурового раствора не должно превышать 16,5 МПа.

Рабочее давление нагнетания БР не должно превышать:

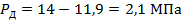

Таким образом, резерв давления для реализации в гидромониторных насадках долота

§

Условие гидроразрыва пласта:

(75 МПа

(75 МПа

Определяем расчетный диаметр насадок гидромониторного долота

Трехшарошечное долото имеет три гидромониторные насадки диаметром (  ).

).

Диаметр насадок определяется по формуле:

Где z-число насадок долота;

– перепад давления в гидромониторных насадках долота, МПа.

– перепад давления в гидромониторных насадках долота, МПа.

– коэффициент расхода насадки, зависящий от конструкции насадки ( при приближенных расчетах принимают для обычных долот 0,64-0,7, а для гидромониторных 0,9-0,95).

– коэффициент расхода насадки, зависящий от конструкции насадки ( при приближенных расчетах принимают для обычных долот 0,64-0,7, а для гидромониторных 0,9-0,95).

Расчет эксплуатационной колонны на прочность

При расчете выделяются три основные нагрузки:

· Внутреннее избыточное давление;

· Наружное избыточное давление смятия;

· Осевая нагрузка растяжения от собственного веса обсадной колонны.

Учитывая различные условия нагружения, обсадную колонну, как правило, составляют из нескольких секций обсадных труб одного типоразмера, как по толщине стенки, так и по механическим свойствам материала.

Условия расчета:

· Скважина нефтяная фонтанирующая;

· Скважина вертикальная;

· Эксплуатационная колонна диаметром 146мм;

· Глубина от устья скважины до башмака эксплуатационной колонны L=2930;

· Глубина спуска предыдущей обсадной колонны L0=350;

· Снижение уровня в эксплуатационной колонне при испытании на герметичность от устья H=1000 м;

· Уровень жидкости в эксплуатационной колонне в завершающий период эксплуатации H=1500 м;

· Расстояние от устья до уровня цементного раствора h=300 м;

· Удельный вес цементного раствора

· Удельный вес пластовой воды

· Удельный вес испытательной жидкости

· Удельный вес жидкости в эксплуатационной колонне при освоении

· Удельный вес жидкости (нефть) в эксплуатационной колонне в период ввода в эксплуатацию

· Удельный вес жидкости (нефть вода) в эксплуатационной колонне в завершающий период эксплуатации

· Удельный вес бурового раствора за эксплуатационной колонной

· Эксплуатационный объект расположен в интервале глубин 2910-2930 м

· Пластовые давления

· 2910 м Рпл= 31 МПа

· 2930 м Рпл= 31,3 МПа

· Запас прочности для обсадных труб в зоне эксплуатационного объекта n1=1.2

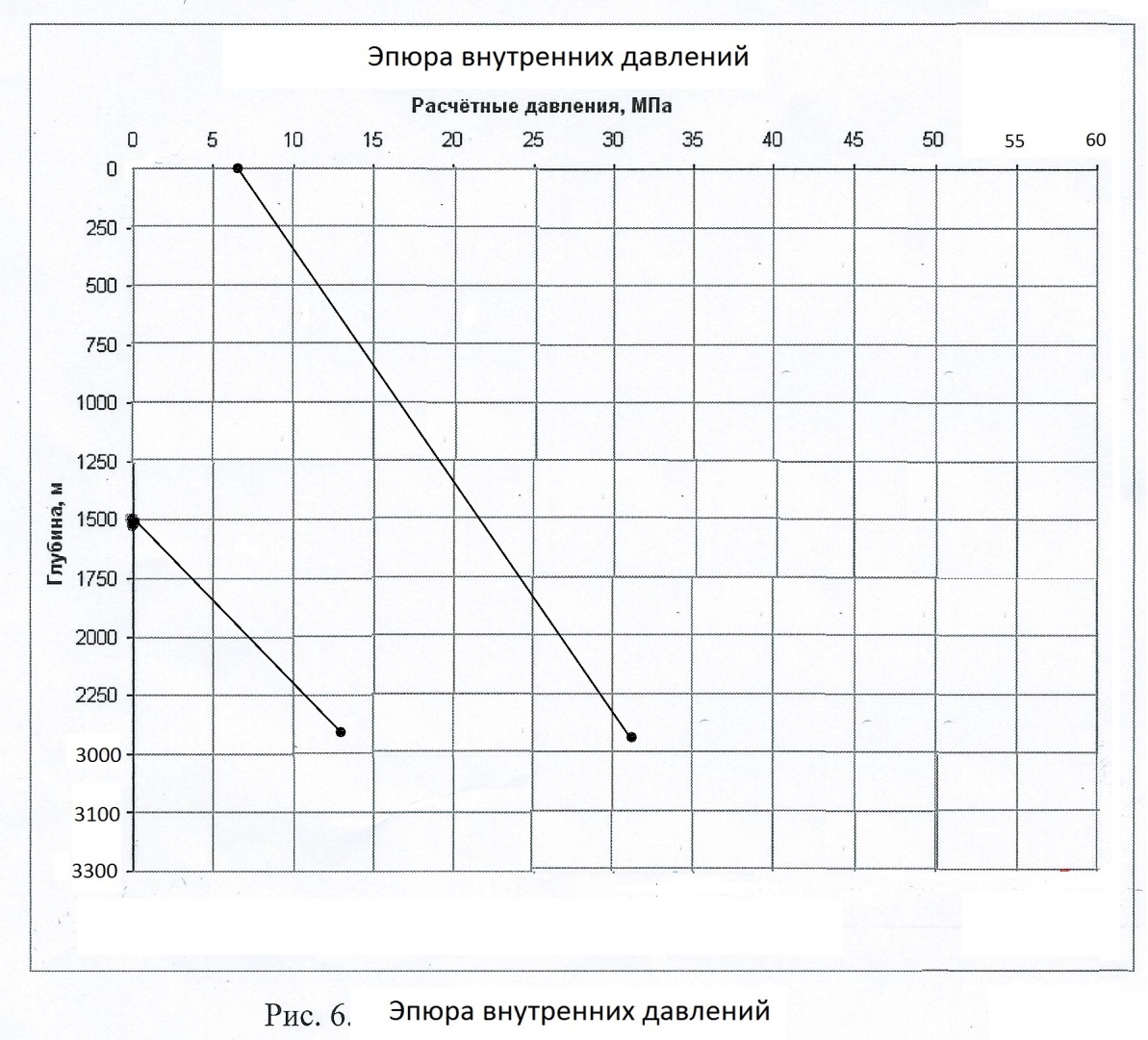

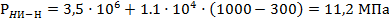

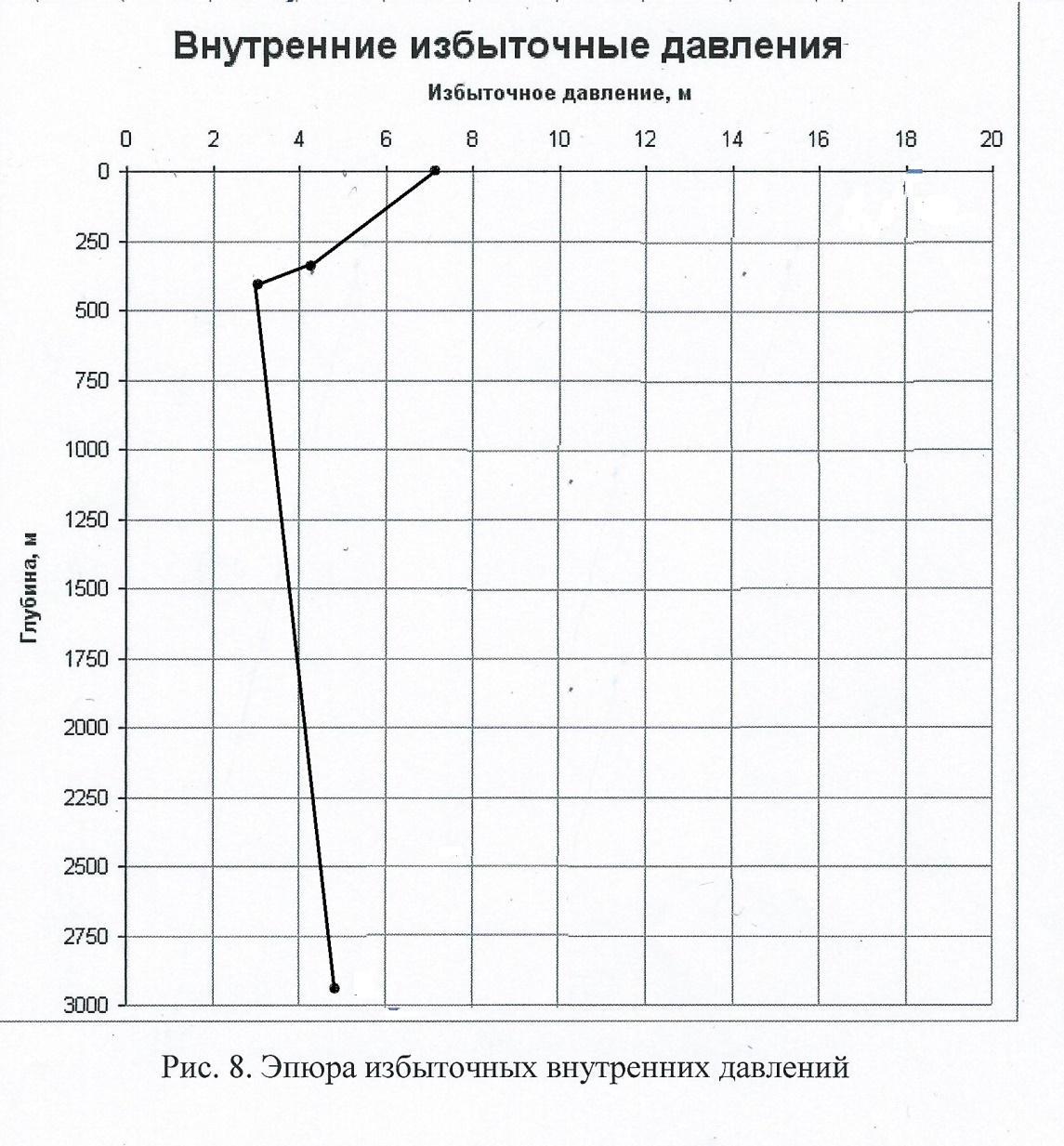

Построение эпюры внутреннего давления:

Определяем внутреннее давление в период ввода скважины в эксплуатацию.

Расчетная формула:

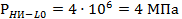

На устье.

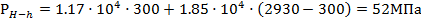

На глубине 2930 м.

Строим эпюру А-В (рис.3)

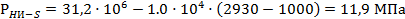

Внутреннее давление по окончании эксплуатации скважины.

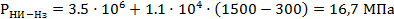

На глубине 1500 м.

На глубине 2930 м.

Смотрим эпюру СD (рис.3).

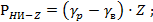

Построение эпюры наружного давления

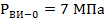

На устье.

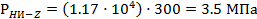

На глубине 300 м около цемента.

На глубине 350 м.

На глубине 2930 м в продуктивном пласте.

Строим эпюру ABCD (рис.6). Из рис.6 следует что внешние давления для рассмотренных схем максимальны при цементировании эксплуатационной колонны.

Таким образом, максимальное наружное давление действует на обсадную колонну в момент окончания цементирования.

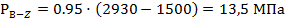

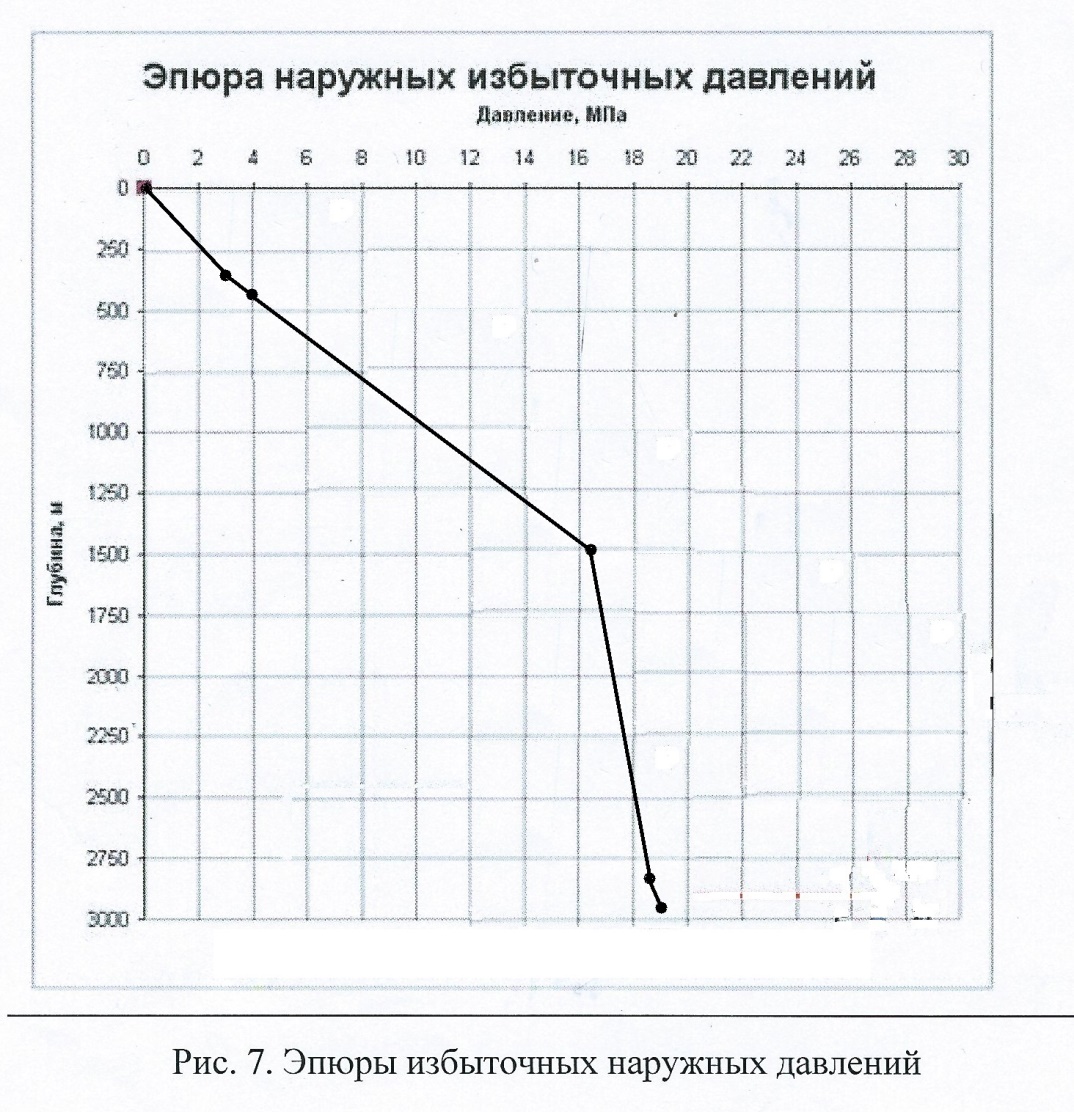

Построение эпюры избыточного наружного давления

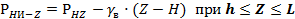

Эпюра наружного избыточного давления строится для самых неблагоприятных условий нагружения, т.е. на заключительном этапе эксплуатации, когда вследствие снижения уровня жидкости в колонне внутреннее противодавление становится минимальным. Так как при снижении уровня жидкости в колонне она опорожняется до глубины 1500 м, то в интервале от устья до глубины 1500 м эпюра наружного избыточного давления аналогична эпюре наружного давления:

На устье

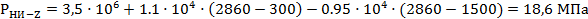

На глубине 300 м.

На глубине 350 м.

На глубине 1500 м.

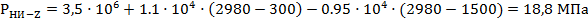

На глубине 2860 м.

На глубине 2980 м.

Строим эпюру избыточных давлений АВСDEF. (рис.7).

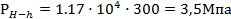

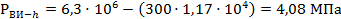

Избыточное наружное давление при испытании эксплуатационной колонны на герметичность снижением уровня до 1000 м;

На устье

На глубине 350 м.

На глубине 1000 м.

На глубине 2930 м.

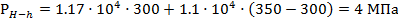

Избыточные внутренние давления при испытании эксплуатационной колонны на герметичность снижением уровня жидкости ( на устье создается давление , превышающее на 10% устьевое давление на момент начала эксплуатации.)

Некоторые расчетные значения внутреннего избыточного давления в характерных точнах:

На устье

(на 10% выше устьевого).

(на 10% выше устьевого).

На глубине 300 м.

На глубине 350 м.

На глубине 2930 м.

Строим график избыточных внутренних давлений ABCD (рис.8).

§

Цель расчета цементирования обсадной колонны заключается в определении:

· Объема буферной жидкости;

· Объема тампонажного раствора;

· Количества исходных материалов;

· Объема продавочной жидкости;

· Режима цементирования;

· Количества и техническая характеристика цементировочной техники.

Исходные данные для расчета прямого одноступенчатого цементирования обсадной колонны:

· Диаметр обсадных труб- 146мм

· Номинальный диаметр ствола скважины – 190,5 мм;

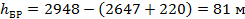

· Глубина (Н) спуска обсадной колонны –2948 м

· Высота Нц подъема цемента за обсадной колонной-2647 м

· Плотность ρбр –1170 кг/м3

· Плотность ρцр-1850 кг/м3

· Стоп-кольцо установлено на расстоянии h 20м от башмака обсадной колоны.

· Пластовое давление Рпл продуктивного горизонта-31,2 МПа

· Глубина Zпл кровли продуктивного горизонта-2910 м

· Объем манифольда- 0,8 м3

· Буферная жидкость-водный раствор соли(NaCl) плотностью- 1080 кг/м3

· Скорость потока цементного раствора в кольцевом зазоре- 1,8 м/с

1.Расчет максимальной высоты столба буферной жидкости за обсадной колонной:

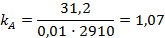

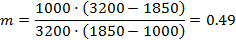

– коэффициент аномальности.

– коэффициент аномальности.

– глубина кровли продуктивного пласта,м.

– глубина кровли продуктивного пласта,м.

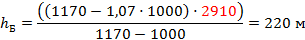

2. Определяем высоту столба бурового раствора в кольцевом зазоре скважины по формуле.

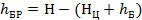

Где Н-глубина обсадной колонны,м;

Нц-длина столба цемента в кольцевом зазоре скважины,м;

-высота буферной жидкости в кольцевом зазоре,м.

-высота буферной жидкости в кольцевом зазоре,м.

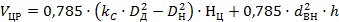

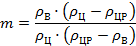

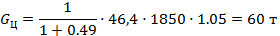

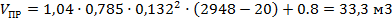

3. Находим требуемый объем цементного раствора по формуле:

Где  – коэффициент, учитывающий увеличение объема скважины за счет образования каверн, желобов, и др. дефектов ствола.(1,05-1,30);

– коэффициент, учитывающий увеличение объема скважины за счет образования каверн, желобов, и др. дефектов ствола.(1,05-1,30);

– высота цементного стакана (расстояние от стоп-кольца до башмака обсадной колонны),м.

– высота цементного стакана (расстояние от стоп-кольца до башмака обсадной колонны),м.

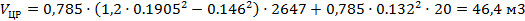

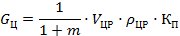

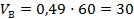

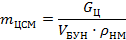

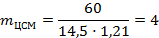

4.Требуемая масса (  сухого цемента:

сухого цемента:

– водоцементное соотношение;

– водоцементное соотношение;

– коэффициент, учитывающий потери (1,05);

– коэффициент, учитывающий потери (1,05);

Количество воды для приготовления расчетного объема цементного раствора:

Количество воды для приготовления расчетного объема цементного раствора:

– требуемая масса сухого цемента, т.

– требуемая масса сухого цемента, т.

м3

м3

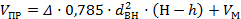

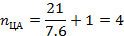

Требуемый объем продавочной жидкости.

Требуемый объем продавочной жидкости.

– коэффициент сжимаемости продавочной жидкости (1,04);

– коэффициент сжимаемости продавочной жидкости (1,04);

– объем манифольда,

– объем манифольда,  (0,8

(0,8  )

)

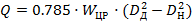

7. Требуемая подача цементировочных агрегатов для продавки цементного раствора с требуемой скоростью (1,8 м/с).

Где  – скорость потока цементного раствора в кольцевом зазоре скважины,м/с.

– скорость потока цементного раствора в кольцевом зазоре скважины,м/с.

Для цементировочного агрегата ЦА-320М производительность на IV передаче  при диаметре втулки 115 мм, а максимально допустимое давление

при диаметре втулки 115 мм, а максимально допустимое давление  , т.е расчетный режим цементирования по давлению обеспечится данным агрегатом.

, т.е расчетный режим цементирования по давлению обеспечится данным агрегатом.

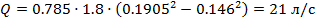

8. Определим необходимое число цементировочных агрегатов по формуле:

– производительность цементировочного агрегата на i-ой скорости, л/с;

– производительность цементировочного агрегата на i-ой скорости, л/с;

Принимаем четыре агрегата.

9. Определяем необходимое число цементосмесительных машин типа 2СМН-20:

Где  – вместимость бункера цементосмесительной машины(14,5 м3)

– вместимость бункера цементосмесительной машины(14,5 м3)

– насыпная масса цемента (1,21 т/м3).

– насыпная масса цемента (1,21 т/м3).

Принимаем число цементировочных машин типа 2СМН-20 равным четырем.

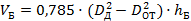

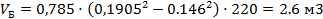

10. Определяем число цементировочных агрегатов для закачки буферной жидкости:

Вместимость одного мерного бака агрегата ЦА-320М составляет 6,4 м3, поэтому для закачки буферной жидкости потребуется один агрегат.

11. Определим число цементировочных агрегатов ЦА-320М для закачки цементного раствора по формуле:

Предусматриваем закачивание 0,98 объема продавочной жидкости 5-ю агрегатами

ЦА-320М при подаче 9,0 л/с. Оставшуюся часть объема продавочной жидкости будем закачивать одним агрегатом на III передаче при подаче 5,8 л/с для определения момента посадки верхней пробки на стоп кольцо.

Таким образом, имеем следующие объемы растворов для цементирования:

· Буферная жидкость-  -2,6 м3

-2,6 м3

· Цементный раствор=  -60 м3

-60 м3

· Продавочная жидкость-  – 33,3 м3

– 33,3 м3

Объем продавочной жидкости для закачки на максимальной передаче-33,3  0,98=32,6 м3

0,98=32,6 м3

Объем продавочной жидкости для закачки на минимальной передаче-33,3  0,02=0,7 м3

0,02=0,7 м3

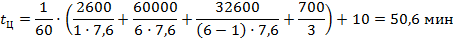

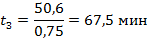

12. Продолжительность цементирования определяем по формуле:

Выбираем тампонажный цементный раствор для цементирования обсадной колонны, характеризующийся началом загустевания:

Принимаем тампонажный раствор на основе портландцемента по ПХЦ для нормальных температур с началом загустевания не менее:1,25·  = 84,4 мин. С началом схватывания не ранее 2 час и концом схватывания- не позднее 10 час.

= 84,4 мин. С началом схватывания не ранее 2 час и концом схватывания- не позднее 10 час.

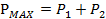

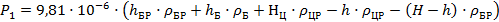

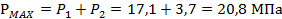

13. Определяем максимальное давление перед посадкой верхней пробки на стоп-кольцо:

Где  – давление, создаваемое за счет плотности жидкости в затрубном зазоре и в трубах,( гидростатическое давление), МПа;

– давление, создаваемое за счет плотности жидкости в затрубном зазоре и в трубах,( гидростатическое давление), МПа;

МПа

МПа

– давление, необходимое для преодоления гидравлических сопротивлений, МПа.

– давление, необходимое для преодоления гидравлических сопротивлений, МПа.

Давление  в зависимости от глубины спуска обсадной колонны определяется по упрощенным формулам:

в зависимости от глубины спуска обсадной колонны определяется по упрощенным формулам:

– при глубине до 1500 м:

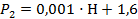

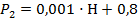

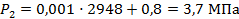

– при глубине более 1500 м:

14. Расчет максимальной и минимальной плотности тампонажного раствора.

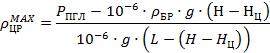

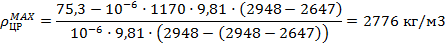

– максимальное значение (без учета буферной жидкости):

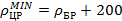

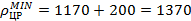

– минимальное значение

L-глубина залегания слабого пласта,м.

кг/м3

кг/м3

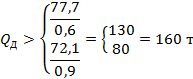

Выбор буровой установки

77,7 т

77,7 т

72,1 т

72,1 т

Выбираем буровую установку “Уралмаш-160 ЭСК-БМ”

Максимальная грузоподъемность, 160 т

Литература

1. Ганджумян Р.А., Калинин А.Г., Никитин Б.А. Инженерные расчеты при бурении глубоких скважин: Справочное пособие./Под редакцией А.Г. Калинина. – М.: ОАО Издательство «Недра», 2000.*

2. Повалихин А.С., А.Г. Калинин, А.П. Назаров. «Проектирование профиля наклонных горизонтальных скважин и боковых стволов». Учебное пособие.

3. Ганджумян Р.А., Калинин А.Г., Сердюк Н.И. Расчеты в бурении/Справочное пособие/Под редакцией А.Г.Калинина,-М:РГГРУ,2007,-688стр,

Английская система.

Общее давление = 4.680 psi 900 psi

На глубине 9,000 ft = 5.580 psi

СИСТЕМА СИ.

Общее давление = 323 Bars 62.1 Bars

На глубине 2744m = 385.1 Bars

Необходимое забойное давление может быть достигнуто путем увеличения удельного веса бурового раствора.

Удельный вес бурового раствора, необходимый для создания требуемого давления, называется эквивалентным весом бурового раствора и определяется по следующей формуле:

Эквивалентный вес = удельный вес бурового раствора Давление на устье

бурового раствора Константа x глубина

Используя приведенный выше пример, рассчитаем эквивалентный вес бурового раствора (EМW):

АНГЛИЙСКАЯ СИСТЕМА

EМW = 10.0 900 psi .

9000 ft x 0.052

EМW = 10.0 1.9

EМW = 11.9 lb/gal

СИСТЕМА СИ

EMW = 1.2 62.1 Bars .

2744 x 0.0981 Bars/м

EMW = 1.2 0.23

EMW = 1.43 kg/l

Это означает что, если мы заменим буровой раствор с начальным удельным весом 10.0 lb/gal (1.2 kg/l) буровым раствором с удельным весом 11.9 lb/gal, забойное давление будет таким же, как при создании давления 900 psi (62.1 Bars) в верхней части столба бурового раствора.

ЗАДАЧА №2.

Глубина скважины = 12,000 ft (3659 м), удельный вес бурового раствора = 13.0 lb/gal (1.56 kg/l). Трубные плашки закрыты, и раствор закачивается в скважину. Давление на устье = 1000 psi (68.9 Bars).

1. Определите гидростатическое давление на глубине 12,000 ft (3659 м).

Ответ: ________ psi ________ Bars

2. Определите гидростатическое давление на глубине 8,000 ft (2439 м).

Ответ: ________ psi ________ Bars

3. Определите гидростатическое давление на глубине 3,280 ft (1000 м).

Ответ: ________ psi ________ Bars

4. Определите удельный вес бурового раствора, необходимый для достижения соответствующего гидростатического давления.

Ответ: ________ lb/gal ________ kg/l

4. ЭКВИВАЛЕНТНАЯ ПЛОТНОСТЬ ЦИРКУЛЯЦИИ БУРОВОГО РАСТВОРА (ECD)

Эквивалентная плотность бурового раствора равна удельному весу бурового раствора находящегося в скважине, плюс потери давления на трение в кольцевом пространстве в зависимости от глубины скважины.

Математически, все вышесказанное, можно выразить следующей формулой:

Английская система ECD = MW (APL : 0.052 :TVD)

Система СИ ECD = MW (APL : 0.0981 :TVD)

Где: ECD– эквивалентная плотность циркуляции бурового раствора

(английская система в lb/gal; система СИ в kg/l)

APL– потери давления в кольцевом пространстве(английская система psi,

cистема СИ, bar.)

TVD– истинная вертикальная глубина

Например:

MW = 13.0 lb/gal (1.56 kg/l)

APL = 300 psi (20.7 Bars)

TVD = 15,000 ft (4573 м)

АНГЛИЙСКАЯ СИСТЕМА:

ECD = 13.0 (300 : 0.052 : 15,000) = 13.0 0.38 = 13.38 lb/gal

СИСТЕМА СИ:

ECD = 1.56 ( 20.7 : 0.0981 :4573) = 1.56 0.05 = 1.61

ЗАДАЧА №3

Глубина скважины = 10,000 ft (3048 м); удельный вес бурового раствора = 10.0 lb/gal (1.2 kg/l); потери давления в кольцевом пространстве = 200 psi (13.8 Bars)

Определите эквивалентную плотность циркуляции бурового раствора.

Ответ: __________ ft/gal __________ kg/l

5. КОЛЕБАНИЯ ДАВЛЕНИЯ

Колебания давления определяются как перепад давлений, которые вызваны движением бурильной колонны в стволе скважины. В процессе подъема бурильной колонны из скважины 10,000 ft (3048 м) с эквивалентным весом бурового раствора 0.12 kg/l колебания давления составят более 500 psi.

С целью компенсации эффекта свабирования, запас увеличения скорости при подъеме необходимо добавить к удельному весу бурового раствора.

Минимальный запас увеличения скорости при подъеме можно выразить следующей формулой:

MTM = Y.

100 (Dh – Dp)

Где: MTM – минимальный запас увеличения скорости при подъеме (kg/l)

Y – предельное напряжение сдвига (lb/100 ft2)

Dh – диаметр ствола скважины (in).

Dp – наружный диаметр бурильной трубы (in).

Например:

Глубина скважины = 10,000 ft (3049 м); диаметр ствола скважины = 8-1/2“; диаметр бурильной колонны = 5”; предельное напряжение сдвига бурового раствора = 25 lbs/100 ft2.

MTM = 25 = 0.0714 kg/l = 0.59 lb/gal

100 × (8.50 – 5.0)

Следовательно, максимальный запас увеличения скорости при подъеме будет следующим: 2 x 0.0714 = 0.1428 kg/l = 1.19 lb/gal

Другими словами, удельный вес бурового раствора запасом увеличения скорости при подъеме превышает расчетное пластовое давление, что обеспечивает безопасный подъем бурильной колонны из скважины.

В случае повреждения соединительной муфты между блоком ПВО и водоотделяющей колонной, гидростатическое давление на пласт уменьшится. (Это возможно при бурении с утяжеленным буровым раствором).

В случае повреждения соединения водоотделяющей колонны, суммарная величина гидростатического давления морской воды и столба оставшегося бурового раствора должна превышать пластовое давление.

Например:

Глубина скважины = 10,000 ft (3049 м); глубина воды = 600 ft (183 м); расстояние от стола ротора буровой установки до морского дна = 650 ft (198 м); пластовое давление = 8,000 psi (552 Bars).

АНГЛИЙСКАЯ СИСТЕМА

Необходимый удельный вес бурового раствора:

MW = Р = 8,000 = 15.4 lb/gal

D × 0.052 10,000 × 0.052

Гидростатическое давление морской воды:

P = MW × D × 0.052 = 8.5 × 600 × 0.052 = 265 psi

Необходимое давление столба бурового раствора:

8,000 psi – 265 psi = 7,735 psi

Необходимый удельный вес бурового раствора в столбе:

MW = P = 7735 = 15.9 lb/gal

D × 0.052 9350 × 0.052

Запас водоотделяющей колонны:

= 15.9 – 15.4 = 0.5 lb/gal

СИСТЕМА СИ:

Необходимый удельный вес бурового раствора:

MW = P = 552 = 1.85 kg/l

D × 0.0981 3049 × 0.0981

Гидростатическое давление морской воды:

P = MW × D × 0.0981 = 1.02 × 183 × 0.0981 = 18.3 Bars

Необходимое давление столба бурового раствора:

552 Bars – 18.3 Bars = 534 Bars

Необходимый удельный вес бурового раствора в столбе:

MW = P = 534 = 1.91 kg/l

D × 0.0981 2851 × 0.0981

Запас водоотделяющей колонны:

= 1.91 – 1.85 = 0.06 kg/l

Необходимо заметить, что если бурение ведется с запасом водоотделяющей колонны, запас увеличения скорости при подъеме необходимо добавить, если необходимый запас увеличения скорости превышает необходимый запас водоотделяющей колонны. Тогда запас водоотделяющей колонны не добавляется.

При бурении глубоких высокотемпературных скважин и скважин высокого давления возможность эффекта колебания давлений становится более явной. Поэтому спускоподъемные операции бурильной колонны и особенно обсадной колонны необходимо производить очень осторожно.

При потере циркуляции необходимо четко контролировать давление нагнетания на устье скважины, чтобы избежать разрыва пласта.

ЗАДАЧА №4.

Глубина скважины = 12,000 ft (3659 м); глубина воды = 328 ft (100 м); расстояние от стола ротора буровой установки до морского дна = 375 ft (114 м); пластовое давление = 8,300 psi (572 Bars); предельное напряжение сдвига бурового раствора = 20 lb/100 ft2.

Определите следующее:

1. Необходимый удельный вес бурового раствора:

Ответ: _________ lb/gal _________ kg/l

2. Необходимый запас водоотделяющей колонны:

Ответ: _________ lb/gal _________ kg/l

3. Необходимый запас увеличения скорости при подъеме:

Ответ: _________ lb/gal _________ kg/l

II. ПОТЕРЯ ГИДРАВЛИЧЕСКОГО ДАВЛЕНИЯ.

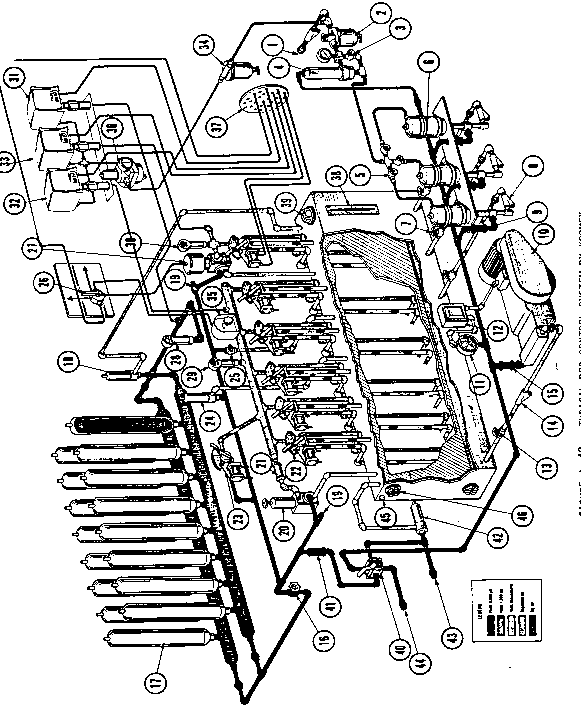

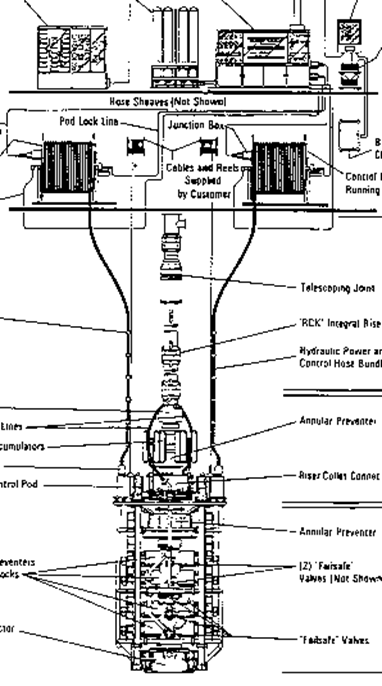

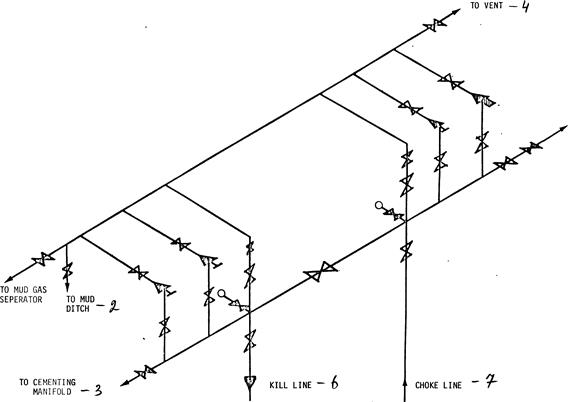

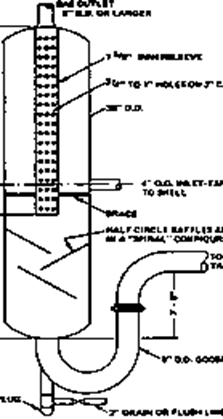

В процессе циркуляции бурового раствора в системе циркуляции происходят некоторые потери гидравлического давления. Поэтому буровики должны знать и понимать, как такие потери давления влияют на процесс управления скважиной. Потеря гидравлического давления происходит во всей закрытой системе циркуляции, а именно:

1. В наземном оборудовании.

2. Внутри бурильной колонны.

3. Внутри УБТ.

4. В промывочных насадках.

5. В кольцевом пространстве между УБТ и открытым стволом скважины.

6. В кольцевом пространстве между бурильной колонной и открытым стволом скважины.

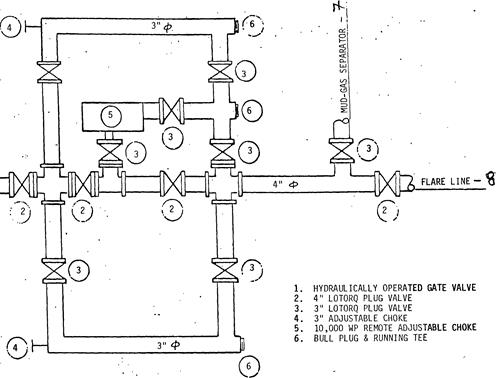

7. Внутри штуцерной линии и линии глушения.

При изменении расхода бурового раствора или удельного веса бурового раствора величина суммарных потерь гидравлического давления будет изменяться. Естественно, что при переходе от режима бурения к режиму глушения скважины сумма потерь гидравлического давления будет изменяться. Основное отличие между режимом бурения и режимом глушения скважины заключается в потере гидравлического давления на штуцерной линии и линии глушения.

Для расчета величины потери давления используются следующие формулы:

а. Pt = Ps Pdp Pdc Pj Pdca Pdpa

Эта формула используется для расчета в режиме бурения.

б. Pt = Ps Pdp Pdc Pj Pdca Pdpa Pc&k

Эта формула используется для расчета в режиме глушения скважины.

Где: Pt – суммарная потеря давления

Ps – потеря давления в наземном оборудовании

Pdp – потеря давления внутри бурильной колонны

Pdc – потеря давления внутри УБТ

Pj – потеря давления в промывочных насадках

Pdca – потеря давления в кольцевом пространстве между УБТ и открытым стволом скважины

Pdpa – потеря давления в кольцевом пространстве между бурильной колонной и открытым стволом скважины

Pc&k – потеря давления в штуцерной линии и линии глушения

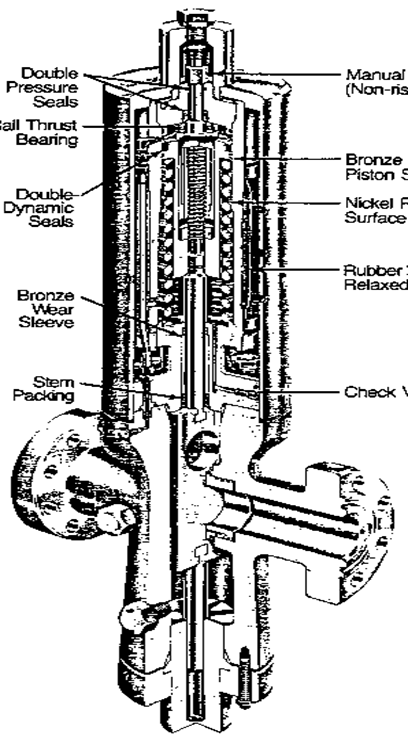

1. Ps – ПОТЕРЯ ДАВЛЕНИЯ В НАЗЕМНОМ ОБОРУДОВАНИИ.

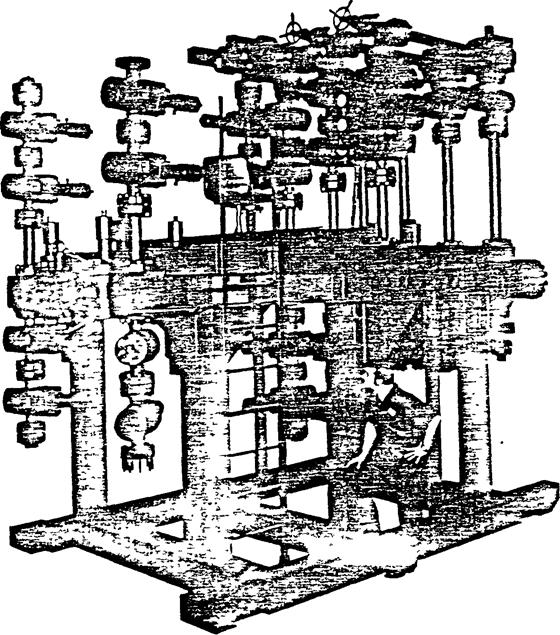

Ps – потеря давления в системе наземного оборудования, т.е. величина суммарных потерь давления во всех узлах и элементах системы наземного оборудования. Система наземного оборудования состоит из: трубной обвязки буровых насосов, выкидной линии к полу буровой установки, стояка, трубной обвязки стояка, нагнетательного шланга, соединяющего стояк с вертлюгом, ведущей бурильной трубы. Суммарная величина потерь давления в системе наземного оборудования зависит от плотности бурового раствора, производительности насоса и внутреннего диаметра всех узлов и элементов системы.

Математически эту зависимость можно выразить следующей формулой:

Ps = C0.8 × Q1.8

d4.8

Где: C – плотность бурового раствора

Q – производительность бурового насоса

d – внутренний диаметр наземного оборудования

Из данного уравнения можно сделать вывод, что наземное оборудование системы циркуляции должно разрабатываться и подготавливаться к работе очень тщательно.

2. Pds и Pdc – ПОТЕРЯ ДАВЛЕНИЯ В БУРИЛЬНОЙ КОЛОННЕ.

Pds и Pdc – потери давления в бурильной колонне, т.е. суммарная величина потерь давления в бурильных трубах и утяжеленных бурильных трубах. Если в компоновку бурильной колонны включены толстостенные УБТ, то, конечно, соответствующий расчет потери давления на данном интервале необходимо произвести. Как уже было сказано выше, при рассмотрении вопроса потери давления в наземном оборудовании, суммарная величина потерь давления в бурильной колонне зависит от плотности бурового раствора, производительности насоса и внутреннего диаметра (или диаметров) всей компоновки бурильной колонны. Математически эту зависимость можно выразить следующей формулой:

Pdp = С0.8 xQ1.8 x G

d4.8

где: G– градиент, или:

Pdc = C0.8 x Q1.8

d4.8

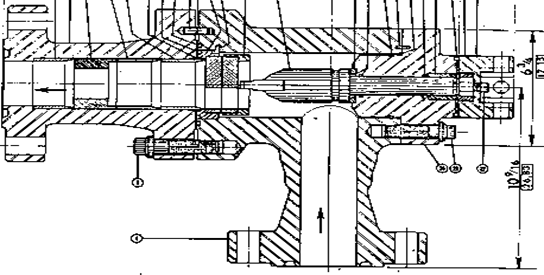

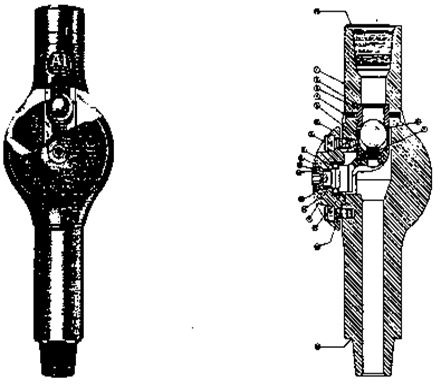

3. Pj – ПОТЕРЯ ДАВЛЕНИЯ В ПРОМЫВОЧНЫХ НАСАДКАХ ДОЛОТА.

Потеря давления в промывочных насадках долота основывается на изменении скорости бурового раствора. Эта величина, как уже отмечалось выше, зависит от плотности бурового раствора, производительности насоса и диаметра промывочной насадки (или насадок). Математически это можно выразить следующей формулой:

Pj = C x Q2

Dj4

где: Dj – диаметр промывочной насадки.

В случае, если промывочная насадка долота закупорится, то давление подачи в скважину бурового раствора увеличится. Это можно проследить на приведенном ниже примере.

Предположим, что:

Pt = 2,500 psi

Pj = 1,200 psi

Если промывочная насадка закупорена, а количество ходов поршня насоса поддерживается в постоянном режиме, то Pj и Pt увеличатся.

Pувеличения = Pj × A12 – Рначальное

A22

Где: A2 = 2/3 A1

P = 1200 × A12 – 1200

4/9 A12

P = 1200 × (9/4) – 1200

P увеличения = 1500

Новое Pj = 1500 1200 1300 = 4000 psi

Давление подачи бурового раствора в скважину увеличится до 4,500 psi.

Представим себе такую же ситуацию, но теперь без промывочной насадки. В таком случае Pj и Pt понизятся.

Из вышесказанного очевидно, что перепад давления очень тесно связан с диаметром промывочной насадки долота, поэтому бурильщик должен очень тщательно подбирать необходимый размер промывочной насадки.

4. Pdpa и Pdca – ПОТЕРЯ ДАВЛЕНИЯ В КОЛЬЦЕВОМ ПРОСТРАНСТВЕ МЕЖДУ БУРИЛЬНОЙ КОЛОННОЙ И ОТКРЫТЫМ СТВОЛОМ СКВАЖИНЫ.

Pdpa и Pdca – потери давления, которые происходят в кольцевом пространстве между наружным диаметром компоновки бурильной трубы и внутренним диаметром открытого ствола скважины и обсадной колонны.

Величина потери давления в кольцевом пространстве непосредственно зависит от напряжения сдвига бурового раствора. Величину потери давления в кольцевом пространстве можно определить и другим образом, а именно: от величины давления на стояке отнять величину суммарных потерь давления в наземном оборудовании, бурильной колонне, долоте, штуцерной линии и линии глушения. Хотя этот метод и не идеальный, но благодаря точности расчетов величины потерь давления в интервале от наземного оборудования до долота, он считается довольно приемлемым методом определения потери давления в кольцевом пространстве.

5. Pc&k – ПОТЕРИ ДАВЛЕНИЯ В ШТУЦЕРНОЙ ЛИНИИ И ЛИНИИ

ГЛУШЕНИЯ.

Pc&k – это суммарная величина потерь давления в штуцерной линии и линии глушения, на стояке, в гибком шланге для бурового раствора между стояком и буровым узлом и в системе трубопроводов бурового узла. Величина потери давления в штуцерной линии и линии глушения зависит от плотности бурового раствора, производительности насоса и внутреннего диаметра всех линий трубопроводов.

Математически это можно выразить следующей формулой:

Pc&k = С0.8 x Q1.8

D4.8

III. РАССЧЕТЫ ОБЪЕМА.

Бурильщик должен уметь определить тип притока, объем притока, необходимое количество барита и объем сброса давления.

Чтобы определить вышеупомянутые позиции, потребуются некоторые конкретные данные, поэтому предусмотрительные буровики стараются всегда иметь их под рукой на рабочем месте.

Далее мы будем использовать такие данные при решении типовых задач. Необходимо заметить, что эти данные не всегда соответствуют конкретной буровой установке или используемому оборудованию.

§

| ОБЪЕМ | |||

| bbls | м3 | ||

| 1. | Песколовушка | 3.18 | |

| 2. | Илоотделитель | 6.35 | |

| 3. | Пескоотделитель | 6.35 | |

| 4. | Рабочая емкость №1 | 63.50 | |

| 5. | Рабочая емкость №2 | 63.50 | |

| 6. | Резервная емкость №1 | 63.50 | |

| 7. | Резервная емкость №2 | 63.50 | |

| 8. | Доливная емкость | 7.94 |

Буровики должны знать данные объема емкости для бурового раствора, чтобы определить bbls/ft или м3/м.

ОБЪЕМ БУРИЛЬНОЙ КОЛОННЫ

Ниже приводится таблица, в которой указывается пропускная способность бурильной колонны, используемой обычно в Северном море.

| ОБОРУДОВАНИЕ | bbls/ft | м3/м |

| 5” бурильная труба (19.50 lb/ft) | 0.0178 | 0.0093 |

| 3-1/2 “ бурильная труба (13.50 lb/ft) | 0.0074 | 0.0039 |

| 9-1/2” УБТ (3” ID) | 0.0087 | 0.0046 |

| 8” УБТ (2-3/16” ID) | 0.0076 | 0.0040 |

| 6-1/2” УБТ (2-13/16” ID) | 0.0076 | 0.0040 |

| 4-3/4” УБТ (2-1/4” ID) | 0.0049 | 0.0026 |

ОБЪЕМ КОЛЬЦЕВОГО ПРОСТРАНСТВА.

Ниже приводится таблица объема кольцевого пространства между бурильной колонной и открытым стволом скважины, которые на практике наиболее часто встречаются.

| Бурильная колонна | Диаметр ствола | bbls/ft | м3/м |

| 5” бурильная труба (19.50 lb/ft) | 17-1/2” | 0.2732 | 0.1425 |

| 5” бурильная труба (19.50 lb/ft) | 12-1/4” | 0.1215 | 0.0634 |

| 5” бурильная труба (19.50 lb/ft) | 8-3/8” | 0.0439 | 0.0229 |

| 3-1/2” бурильная труба (13.50 lb/ft) | 6” | 0.0231 | 0.0120 |

| 9-1/2” УБТ | 17-1/2” | 0.2098 | 0.1095 |

| 9-1/2” УБТ | 12-1/4” | 0.0641 | 0.0334 |

| 8” УБТ | 12-1/4” | 0.0836 | 0.0437 |

| 6-1/2” УБТ | 8-3/8” | 0.0271 | 0.0142 |

| 4-3/4” УБТ | 6” | 0.0131 | 0.0068 |

Объем кольцевого пространства можно рассчитать по следующей формуле:

V = p x (D12 – D22) x L x C

Где: V – объем кольцевого пространства

D1 – диаметр ствола скважины или внутренний диаметр обсадной колонны

D2– наружный диаметр бурильной трубы или УБТ

L – длина бурильной колонны

C – постоянная

ПРИМЕЧАНИЕ: В английской системе, С = 0.001238; в системе СИ, С = 1.0.

Данные объема кольцевого пространства можно также найти в учебном пособии по цементированию скважин, которые имеются в наличии у каждой компании, выполняющей работы по цементированию скважин.

ВЫТЕСНЕНИЕ ОБЪЕМА БУРОВОГО РАСТВОРА МЕТАЛЛОМ БУРИЛЬНОЙ КОЛОННЫ.

Ниже приводится таблица вытеснения объемов бурового раствора металлом труб бурильных колонн, которые обычно используются в Северном море.

| Бурильная колонна | bbls/ft | м3/м |

| 5” бурильная труба (19.50 lb/ft) | 0.0080 | 0.0418 |

| 3-1/2” бурильная труба (13.30 lb/ft) | 0.0532 | 0.0028 |

| 9-1/2” УБТ (3” ID) | 0.0790 | 0.0411 |

| 8” УБТ (2-13/16” ID) | 0.0555 | 0.0284 |

| 6-1/2” УБТ (2-13/16” ID) | 0.0333 | 0.0174 |

| 4-3/4“ УБТ (2-1/4” ID) | 0.0170 | 0.0088 |

Необходимо заметить, что приведенные выше данные применимы только тогда, когда бурильная колонна не закупорена.

5. Ниже приводится таблица общего вытеснения объемов бурового раствора металлом труб бурильных колонн, которые обычно используются в Северном море.

| Бурильная колонна | bbls/ft | м3/м |

| 5” бурильная труба (19.50 lb/ft) | 0.0247 | 0.0129 |

| 3-1/2” бурильная труба (13.30 lb/ft) | 0.0123 | 0.0064 |

| 9-1/2” УБТ (3” ID) | 0.0877 | 0.0457 |

| 8” УБТ (2-13/16” ID) | 0.0622 | 0.0324 |

| 6-1/2” УБТ (2-13/16” ID) | 0.0410 | 0.0214 |

| 4-3/4“ УБТ (2-1/4” ID) | 0.0219 | 0.0114 |

§

Прежде чем приступать к выполнению работ по глушению скважины, следует произвести расчет количества барита, необходимого для того, чтобы задавить скважину. Расчетное количества барита должно быть доставлено на скважину до начала работ по глушению скважины.

Рассчитать необходимое количество барита можно по следующей формуле:

Барит = K x (Mk – Mo) x V

(Wb – Mk)

Где:

| Английская система | Система СИ | |

| K – постоянная Mk – удельный вес бурового раствора для глушения скважины Mо – первоначальный удельный вес бурового раствора Wb – удельный вес барита V – общий объем бурового раствора системы циркуляции (в наземном оборудовании и в скважине) Барит = количество мешков (100 lb/sk) | 14.9 lb/gal lb/gal lb/gal bbls sk | kg/l kg/l kg/l м3 sk |

УВЕЛИЧЕНИЕ ОБЪЕМА БАРИТА

Барит, добавляемый в систему циркуляции, увеличит объем бурового раствора в системе циркуляции. Увеличение объема системы циркуляции можно рассчитать по следующей формуле:

V = SK

K

Где: Англ.система Система СИ

V – увеличение объема бурового раствора bbls м3

SK – мешки барита sk sk

K – постоянная 15 19

В случае, если возникнет необходимость закачивать частично утяжеленный буровой раствор, полученная таким образом величина может использоваться для определения того, насколько необходимо сократить добавки барита и для определения общего объема бурового раствора.

Необходимо также рассчитать производительность насоса при глушении скважины. Этот расчет можно выполнить, используя следующую формулу:

SPM = MR .

SK/V x V/stroke

Где:

Английская система Система СИ

SPM – число ходов поршня насоса в минуту spm spm

MR – максимальная скорость sk/min sk/min

V – объем bbls м3

В следующей таблице приводится объем закачиваемого бурового раствора типичным буровым насосом.

| Диаметр поршня | Производительность насоса | |

| bbls/stroke | м3/stroke | |

| 7 дюймов 6-3/4 дюйма 6-1/2 дюйма | 0.1426 0.1326 0.1229 | 0.02334 0.02171 0.02022 |

В дальнейшем мы будем использовать эти данные при решении примерных задач по расчету объемов закачиваемого бурового раствора. Такие же данные должны находиться и на буровой.

РАЗМЕР И ПРОПУСКНАЯ СПОСОБНОСТЬ ОБСАДНОЙ КОЛОННЫ.

| Размер О.К. (inches) | WT/FT (lbs) | ID (inches) | bbls/ft | м3/м |

| 4-1/2 | 9.50 11.60 13.50 15.10 | 4.090 4.000 3.920 3.826 | 0.0162 0.0155 0.0149 0.0142 | 0.0084 0.0081 0.0078 0.0074 |

| 23.00 26.00 29.00 32.00 35.00 38.00 | 6.366 6.276 6.184 6.094 6.004 5.920 | 0.0393 0.0382 0.0371 0.0360 0.0350 0.0340 | 0.0205 0.0199 0.0193 0.0188 0.0182 0.0177 | |

| 9-5/8 | 36.00 40.00 43.50 47.00 53.50 | 8.921 8.835 8.755 8.681 8.535 | 0.0773 0.0758 0.0744 0.0732 0.0707 | 0.0403 0.0395 0.0388 0.0381 0.0368 |

| 13-3/8 | 54.50 61.00 68.00 72.00 | 12.615 12.515 12.415 12.347 | 0.1545 0.1521 0.1497 0.1480 | 0.0805 0.0792 0.0780 0.0771 |

§

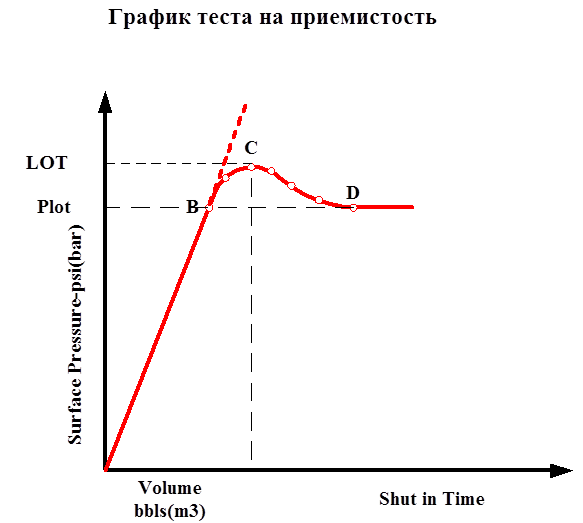

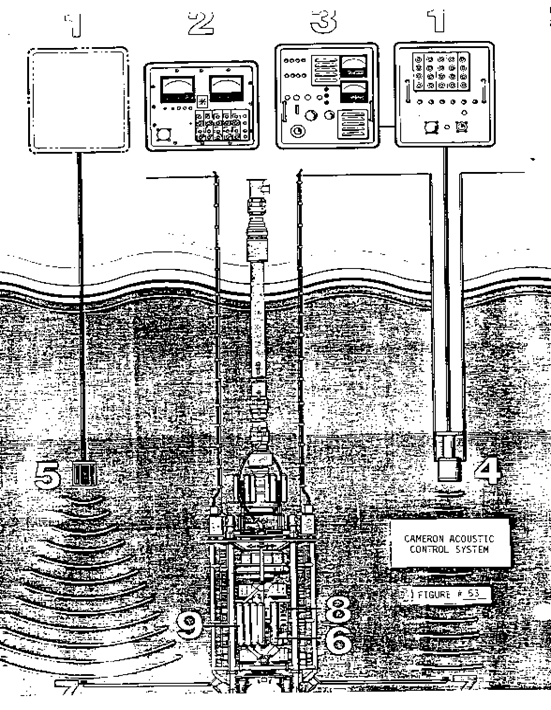

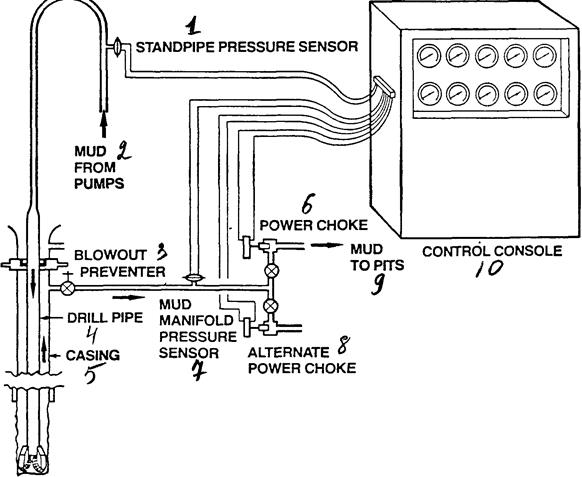

При бурении скважины очень важно знать точные параметры давления гидроразрыва пласта. Большинство решений в процессе управления скважиной принимаются на основе этих данных. Градиент давления гидроразрыва пласта можно определить по газокаротажной диаграмме, но это значение определяется после бурения из-под башмака обсадной колонны. Используемый метод называется “Тест на приемистость”.

Для проведения теста на приемистость скважина закрывается, и буровой раствор медленно закачивается в скважину. Раствор известной плотности (Wm) закачивается до тех пор, пока не будет достигнуто давления начала приемистости открытого участка ствола скважины и постоянной максимальной величины давления стабилизации (Ps). В процессе проведения теста на приемистость необходимо построить график увеличения давления на устье по отношению к закачиваемому объему бурового раствора. Построение такого графика необходимо для того, чтобы определить момент, когда нужно остановить режим нагнетания раствора.

Ниже приводится примерный график проведения теста на приемистость:

Как только первый прогиб в системе преодолен, увеличение давления для данного объема закачиваемого раствора будет постоянным, т.е. на графике получится прямая линия.

В точке “B” происходит выход пласта и интенсивность увеличения давления при данном объеме закачиваемого раствора начинает понижаться. Точка “B” считается точкой “приемистости” пласта и используется для определения давления гидроразрыва пласта. Обычно давление гидроразрыва пласта несколько повышают, чтобы записать еще несколько точек, с целью определения того, что максимальный предел был достигнут.

В точке “C” насосы выключают и записывают давление в закрытой скважине. В интервале между точками “C” и “D” скважина остается в закрытом состоянии, чтобы давление на устье стабилизировалось.

Давление, записанное в предельной точке “приемистости”, используется для расчета эквивалентного веса бурового раствора по следующей формуле:

Эквивалентный вес бурового раствора в слабом месте скважины:

Cлабым местом в скважине считается башмак последней обсадной колонны спущенной в скважину. Эквивалентный вес определяется по уравнению:

АНГЛИЙСКАЯ СИСТЕМА:

EMWcs = (Plot : 0.052 : TVDcs) MW

Где:EMWcs –эквивалентный вес бурового раствора в башмаке обсадной колонны,

lb/gal;

Plot –предельное давление опрессовки, после которого начинается

приемистость, psi;

TVDcs –истинная вертикальная глубина башмака обсадной колонны, m;

MW –удельный вес бурового раствора при опрессовке, ppg.

СИСТЕМА СИ

EMWcs = (Plot : 0.0981 : TVDcs) MW

Например:

Удельный вес бурового раствора = 12 lb/gal (1.44 kg/l)

Тест на приемистость пласта = 1700 psi (117 Bars)

Глубина башмака обсадной колонны = 9000 ft (2744 м)

АНГЛИЙСКАЯ СИСТЕМА:

EMWcs = (1700 : 0.052 : 9000) 12= 3.6 12.0 = 15.6 lb/gal

СИСТЕМА СИ:

EMWcs = (117 : 0.0981 : 2744) 1.44 = 0.43 1.44 = 1.87 kg/l

§

ПРОСТРАНСТВЕ.

Например:

Диаметр ствола скважины = 121/4”

Удельный вес бурового раствора = 14 lb/gal (1.68 kg/l)

Бурильная труба = 5”, 19.50 lb/ft

УБТ = 8”, 2-13/16” ID.

Определите: Гидростатическое давление, оказываемое одним баррелем (1Bar) бурового раствора 14 lb/gal:

а) в кольцевом пространстве 5”.

б) в кольцевом пространстве 8 “.

Английская система:

а). HP = 0.052 x MW = 0.052 x 14 = 5.99 psi/bbl

VA 0.1215

б). HP = 0.052 x MW = 0.052 x 14 = 8.71 psi/bbl

VA 0.836

Система СИ:

а). HP = 0.0981 x MW = 0.0981 x 1.68 = 2.60 Bars/м3

VA 0.0634

б). HP = 0.0981 x MW = 0.0981 x 1.68 = 3.77 Bars/м3

VA 0.0437

IV. ПРИЧИНЫ ПРОЯВЛЕНИЙ В СКВАЖИНЕ.

A. ВСТУПЛЕНИЕ.

Конечная цель любой программы по управлению скважиной заключается в предотвращении выброса. Выброс – это состояние скважины, при котором невозможно управлять притоком пластовых флюидов в скважину. Другими словами, выброс является прямым результатом проявлений, т.е. притока пластовых флюидов в ствол скважины.

При окончании любой скважины бурением постоянно существует опасность притока пластовых флюидов в ствол скважины. Поэтому одна из основных задач, которая стоит перед бурильщиком, заключается в том, чтобы не дать возможности полученному проявлению перерасти в выброс.

Одна из причин любого проявления, можно сказать – основная причина, заключается в том, что пластовое давление превышает гидростатическое давление столба бурового раствора. Необходимо также, чтобы проницаемость пласта была адекватной величине, при которой пластовые флюиды смогут проникать из пласта в ствол скважины.

Поскольку буровики не могут управлять проницаемостью пласта, то одним из важнейших моментов в управлении скважиной является управление гидростатическим давлением ствола скважины, т.е. его величина должна превышать, или, по крайней мере, равняться величине пластового давления.

Рассмотрим несколько причин, в результате которых происходят проявления в скважине.

Б. НЕПОЛНОЕ ЗАПОЛНЕНИЕ СКВАЖИНЫ БУРОВЫМ РАСТВОРОМ.

Более 50 % проявлений в скважинах происходили в прошлом и происходят в настоящее время в процессе СПО бурильной колонны. Чаще всего проявление при СПО бурильной колонны происходит по двум причинам: (1) ствол скважины полностью не заполнен буровым раствором; (2) ствол скважины не принимает необходимый объем бурового раствора.

При подъеме бурильной колонны из ствола скважины, уровень столба бурового раствора в стволе скважины понижается на объем, который равен объему металла поднятых из скважины бурильных труб. Поэтому в ствол скважины необходимо постоянно доливать буровой раствор, объем которого равен объему метала поднятых бурильных труб. В противном случае, уровень столба бурового раствора при подъеме бурильной колонны будет понижаться, а следовательно, и гидростатическое давление в стволе скважины будет понижаться. В результате, когда гидростатическое давление ствола скважины понизится до величины, меньшей, чем величина пластового давления – произойдет приток пластовых флюидов в ствол скважины.

При проведении спускоподъемных операций буровые насосы выключаются, таким образом, эквивалентная плотность циркуляции бурового раствора понижается (см. Раздел III). Следовательно, вполне возможно, что пласт, вскрытие которого происходило в нормальном управляемом режиме, при проведении СПО начнет фонтанировать.

Объем металла подымаемых из скважины бурильных труб можно вычислить, следовательно, объем бурового раствора, необходимый для замещения объема метала бурильных труб, можно вычислить и постоянно контролировать его долив в ствол скважины на протяжении всего времени проведения спускоподъемных операций.

До начала и во время СПО необходимо проводить визуальное наблюдение за скважиной. Бурильщик должен быть уверен, что скважина находится в статическом состоянии во время всех фаз СПО.

В. СВАБИРОВАНИЕ.

При подъеме бурильной колонны из скважины, вполне возможно, что гидростатическое давление ствола скважины понизится. Такое понижение гидростатического давления может вызвать приток пластовых флюидов в ствол скважины. Эффект “свабирования” очень сложная проблема, потому что даже незначительный приток пластовых флюидов в ствол скважины, благодаря “свабированию”, если вовремя не предпринять необходимые меры, вызовет повторный приток.

Эффект свабирования зависит от скорости подъема бурильной колонны, свойств бурового раствора и зазора кольцевого пространства между бурильной колонной и стволом скважины

В случае наличия признаков свабирования, бурильную колонну необходимо спустить обратно на забой скважины. Затем из скважины необходимо вымыть приток любых пластовых флюидов, и только после этого приступить к спускоподъемным операциям.

Г. НЕДОСТАТОЧНЫЙ ВЕС БУРОВОГО РАСТВОРА

Большинство проявлений и выбросов на скважинах происходят по двум причинам, о которых говорилось выше. Однако в зонах, где географически широко распространено бурение разведочно-эксплуатационных скважин с сопутствующими продуктивными пластами с аномальным давлением, проявление может быть вызвано недостаточным весом бурового раствора.

Хотя проявления, вызванные недостаточным весом бурового раствора, чаще всего происходят при бурении разведочно-эксплуатационных скважин, они также могут происходить и при бурении эксплуатационных скважин. Основная причина такого типа проявлений заключается в том, что при проведении буровых работ на предыдущих смежных эксплуатационных скважинах или работ по эксплуатации скважин пласт может подзаряжаться. То есть подзарядка пласта может происходить в результате перетока флюидов из пласта повышенного давления в пласт пониженного давления при негерметичности обсадной колонны, некачественных цементировочных работ, и т. д.

В настоящее время существует несколько методов прогнозирования пластового давления. Однако нельзя сказать, что данные методы дают точную картину прогноза пластовых давлений, поэтому большое значение в данном случае имеет опыт и квалификация бурильщика, его умение сопоставить данные со смежных скважин и даже его настроение на данный день.

Д. ПОТЕРЯ ЦИРКУЛЯЦИИ.

В результате потери циркуляции уровень столба бурового раствора в скважине понизится. Снижение уровня столба бурового раствора, в свою очередь, понизит гидростатический напор, и если величина гидростатического давления будет меньше величины пластового давления, произойдет приток пластовых флюидов в ствол скважины.

Градиент давления гидроразрыва пласта ниже башмака обсадной колонны можно определить, используя данные теста на приемистость пласта. Тем не менее, во многих регионах в процессе бурения скважин, часто сталкиваются с зонами низкого давления. Обычно эту проблему решают путем установки обсадной колонны и уменьшением удельного веса бурового раствора.

Ниже приводится несколько типичных причин потери циркуляции:

1. Гидростатическое давление меньше пластового давления.

2. Спуск бурильной колонны в ствол скважины на чрезмерно высоких скоростях.

3. Чрезмерно высокая скорость нагнетания бурового раствора при восстановлении циркуляции.

4. Закупоривание бурильной колонны.

5. Свойства бурового раствора, которые приводят к высокой эквивалентной плотности циркуляции.

Е. ЗАНИЖЕННЫЙ ЗАПАС УВЕЛИЧЕНИЯ СКОРОСТИ ПРИ СПО.

При СПО или при наращивании буровые насосы выключены. Когда насосы не работают, потери давления в кольцевом пространстве отсутствуют. Потери давления действуют как противодавление на пласт. Следовательно, когда насосы выключены, это противодавление отсутствует и если буровой раствор в пределах точки равновесия, то в этом случае возможен приток пластовых флюидов в ствол скважины.

Ж. ЗАНИЖЕННЫЙ ЗАПАС ВОДООТДЕЛЯЮЩЕЙ КОЛОННЫ.

Когда водоотделяющая колонна отсоединена от блока ПВО, гидростатический напор на пласт понижается. Если величина гидростатического давления меньше величины пластового давления, произойдет приток пластовых флюидов в ствол скважины. Эта проблема становится более актуальной при проведении буровых работ в зонах более глубоких вод.

З. МНОГОСТВОЛЬНОЕ БУРЕНИЕ.

Программы разработок месторождений в открытом море предусматривают бурение нескольких наклонно-направленных скважин с одной фиксированной платформы. Если скважина бурится из-под последней спущенной колонны существующей скважины, может произойти проявление.

И. СКОРОСТНОЕ БУРЕНИЕ.

При скоростном бурении газоносных песчаников шлам может содержать газ. Газ, содержащийся в шламе, может понизить гидростатическое давление до уровня, когда произойдет приток пластовых флюидов в ствол скважины.

V. ОБНАРУЖЕНИЕ ПРОЯВЛЕНИЙ.

A. ВСТУПЛЕНИЕ.

Приток пластовых флюидов в ствол скважины можно определить по некоторым предупреждающим признакам, которые наблюдаются на устье скважины. Ниже приводится перечень некоторых признаков, предупреждающих о возможном проявлении в скважине:

1. Увеличение объема бурового раствора в рабочей емкости.

2. Перелив бурового раствора из скважины.

3. Изменение скорости бурения.

4. Признаки газа, нефти или соленой воды.

Следует внимательно следить за состоянием скважины, чтобы вовремя обнаружить любые из вышеперечисленных предупреждающих признаков и определить фактические условия, существующие на забое скважины. Чем раньше будет обнаружено проявление, тем раньше будут проведены соответствующие операции по вымыву проявления из скважины, что имеет существенное значение при управлении скважиной.

Б. УВЕЛИЧЕНИЕ ОБЪЕМА БУРОВОГО РАСТВОРА В РАБОЧЕЙ ЕМКОСТИ.

Увеличение бурового раствора в рабочих емкостях, пожалуй, наиболее значительный признак того, что произошел приток пластовых флюидов в ствол скважины. Приток пластовых флюидов в ствол скважины увеличивает выход бурового раствора из кольцевого пространства, по сравнению с нагнетаемым в скважину объемом бурового раствора. Эта разница в объемах нагнетания и выхода бурового раствора наблюдается в рабочих емкостях. Увеличение, или прирост, объема бурового раствора в рабочих емкостях – один из сигналов бурильщику для незамедлительных соответствующих действий.

Все буровые установки должны быть оборудованы устройствами для измерения уровня бурового раствора в емкостях. Соответствующее устройство для измерения уровня бурового раствора должно постоянно показывать суммарный уровень бурового раствора в рабочих емкостях и эти показания должны всегда быть перед бурильщиком. Запасная система уровня объема бурового раствора должна быть расположена в лаборатории для контроля состояния и свойств бурового раствора.

ПРИМЕЧАНИЕ: Если наблюдается увеличение объема бурового раствора в рабочих емкостях, следует всегда считать, что это вызвано притоком пластовых флюидов в скважину.

В. УВЕЛИЧЕНИЕ РАСХОДА БУРОВОГО РАСТВОРА.

Скорость потока бурового раствора по выкидной линии должна быть постоянной, если:

1. Производительность насоса постоянная.

2. Нет притока пластовых флюидов в ствол скважины.

Приток любого пластового флюида (газ, нефть или вода) увеличивает расход бурового раствора. Лучше всего это заметно при газопроявлении. При расширении газа, давление выше газовой пачки понижается, и чем выше газовая пачка поднимается к устью скважины – расход бурового раствора увеличивается.

Пластовый флюид легче, чем буровой раствор. Следовательно, приток пластовых флюидов в ствол скважины облегчает столб бурового раствора, что в свою очередь приводит к увеличению расхода бурового раствора.

Г. УВЕЛИЧЕНИЕ МЕХАНИЧЕСКОЙ СКОРОСТИ БУРЕНИЯ.

Снижение механической скорости бурения за счет прохождения реуплотненной зоны, а затем резкое увеличение механической скорости бурения – это явный признак притока пластовых флюидов в скважину. Одна из причин увеличения скорости проходки заключается в том, что давление на превышение понизилось или потеряно вовсе. В мягких породах, где возможны изменения в давлении на равновесие, увеличение скорости проходки может быть довольно значительным.

При любом значительном изменении скорости бурения необходимо проверить скважину на перелив.

Д. СКВАЖИНА НЕ ПРИНИМАЕТ НЕОБХОДИМЫЙ ОБЪЕМ БУРОВОГО РАСТВОРА.

Следующий признак, по которому можно определить наличие проявления – это когда скважина не принимает необходимый объем бурового раствора при СПО. Это может быть вызвано эффектом свабирования и/или потерей противодавления, по причине остановки работы буровых насосов. Естественно, определенный объем бурового раствора будет поглощен пластом в процессе фильтрации. Этот объем поглощения бурового раствора необходимо записать и сравнить с поглощениями во время предыдущих спускоподъемных операций.

Е. ИЗМЕНИЕ СКОРОСТИ РАБОТЫ НАСОСА

Когда происходит приток пластовых флюидов в ствол скважины, гидростатическое давление в кольцевом пространстве понижается. В этом случае, буровой раствор бурильной колонны поступает в кольцевое пространство по закону “U-трубки”. Следовательно, давление бурового насоса понижается, а скорость работы бурового насоса увеличивается.

Необходимо заметить, что такие же характеристики бурового насоса наблюдаются при не герметичности бурильной колонны. В таких случаях всегда необходимо считать, что получено проявление.

Ж. ГАЗИРОВАННЫЙ БУРОВОЙ РАСТВОР.

При бурении очень часто встречаются ситуации наличия газированного или обводненного бурового раствора. Если в скважине присутствует газированный буровой раствор, то такую ситуацию необходимо рассматривать как наличие притока пластовых флюидов в скважину. Следует заметить, что газированный буровой раствор не является непосредственным признаком проявления.

Необходимо знать, что при бурении в зоне газоносного пласта в выкидной линии может быть некоторый объем газированного бурового раствора. Это будет понятно при рассмотрении взаимосвязи гидростатического и пластового давлений.

Наличие газированного бурового раствора в скважине может быть в результате следующих условий:

1. Газопроявление.

2. Свабирование.

3. Бурение в зоне газоносных пластов без притока пластового флюида.

Приток пластовой воды в ствол скважины происходит, когда давление вскрытого водоносного пласта превышает гидростатическое давление. Приток пластовой воды в ствол скважины можно обнаружить по следующим признакам:

1. Увеличение объема бурового раствора.

2. Увеличение расхода бурового раствора.

3. Более низкий удельный вес бурового раствора на выходе.

4. Изменение степени хлоридности бурового раствора.

5. Изменение удельного сопротивления.

Помните, ключ к успешному управлению скважиной – раннее обнаружение проявления.

VI. ДЕЙСТВИЯ ПОСЛЕ ПРОЯВЛЕНИЯ.

При обнаружении признаков проявления, о которых говорилось выше, необходимо произвести проверку скважины на перелив. Проверка скважины на перелив производится с тем, чтобы убедиться, действительно ли получено проявление.

Проверка скважины на перелив производится следующим образом:

1. Поднять квадрат над столом ротора на определенную высоту.

2. Выключить буровой насос.

3. Следить, происходит ли выход бурового раствора на выкидной линии.

В случае обнаружения проявления, скважину необходимо закрыть. Приемы по закрытию скважины могут быть различными, в зависимости от того, производятся ли буровые работы или спускоподъемные операции на скважине. Приемы по закрытию скважины зависят также от конструкции и глубины скважины.

A. БУРИЛЬНАЯ КОЛОННА НА ЗАБОЕ СКВАЖИНЫ.

Когда бурильная колонна находится на забое, бурильщик всегда должен отдавать себе отчет в том, что:

1. Скважину можно закрыть.

2. Скважину нельзя закрыть.

В плане буровых работ, еще до начала бурения, необходимо учитывать такие ситуации. Решение принимается на основе на данных градиента давления гидроразрыва, глубины установки обсадной колонны и конструкции ПВО.

Условия, при которых невозможно закрыть скважину:

1. Блок ПВО не установлен на устье скважины.

2. Обсадная колонна установлена на малой глубине с целью предотвращения гидроразрыва пород недалеко от морского дна.

3. Наличие давлений, превышающих прочность обсадной колонны.

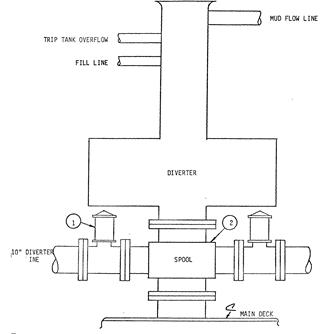

А-1. СКВАЖИНУ ЗАКРЫТЬ НЕВОЗМОЖНО.

Если получено проявление и скважина не может быть закрыта, необходимо выполнить следующие приемы:

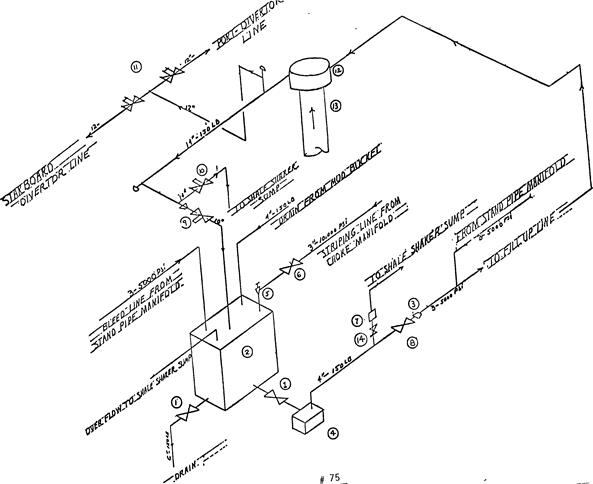

1. Открыть отводную линию с подветренной стороны буровой установки.

2. Закрыть другую отводную линию.

3. Закрыть клапан выкидной линии.

4. Закрыть клапан доливной ёмкости, если он находится в открытом положении.

5. Закрыть дивертор.

6. Начать режим нагнетания бурового раствора с максимальной производительностью.

Настроенная должным образом система закрытия выполнит первые четыре этапа автоматически. Другими словами, без открытого клапана отводной линии, закрыть дивертор физически будет невозможно.

Последний этап – начать закачивать буровой раствор с максимальной производительностью насоса, чтобы попытаться увеличить эквивалентную плотность циркуляции.

В случае, если используемый буровой раствор полностью исчерпан, морская вода может быть использована в качестве промывочной жидкости.

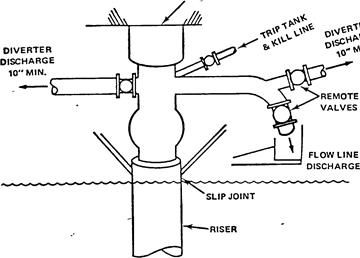

А-2. СКВАЖИНА МОЖЕТ БЫТЬ ЗАКРЫТА.

1. Открыть задвижку штуцера.

2. Убедиться, что штуцерная линия открыта.

3. Закрыть верхний универсальный превентор.

4. Закрыть скважину, используя регулируемый штуцер (или штуцера).

5. Снять и записать показания избыточного давления в бурильной колонне и в кольцевом пространстве (SIDPP и SICP).

Давление в бурильной колонне и давление в кольцевом пространстве необходимо записывать каждую минуту. Эти данные необходимо записывать, пока давление не стабилизируется. Следует заметить, что в некоторых случаях давление будет продолжать увеличиваться, поскольку под воздействием гравитационного разделения пластового флюида, приток будет увеличиваться. В этом случае, скорость нарастания давления будет равномерной.

На плавучих буровых установках рекомендуется демонтировать ведущую бурильную трубу с тем, чтобы бурильную колонну можно было подвешивать на трубных плашках. На плавучих буровых установках рекомендуются следующие приемы:

1. Установить квадрат на определенную высоту.

2. Закрыть нижний шаровой кран ведущей бурильной трубы.

3. Развинтить ведущую бурильную трубу выше закрытого КШЦ и убрать квадрат в шурф.

4. Установить на бурильную колонну аварийную компоновку с коротким переводником.

5. Поднять колонну и открыть задвижку ведущей бурильной трубы.

В этот момент необходимо принять решение: подвешивать ли бурильную трубу или расхаживать бурильную колонну. Возможными факторами, влияющими на принятие решения, могут быть: сдвиг корабля и ожидаемое давление в кольцевом пространстве.

Б. БУРИЛЬНАЯ КОЛОННА ВЫШЕ ЗАБОЯ СКВАЖИНЫ.

Приемы по закрытию скважины, когда бурильная колонна находится выше забоя скважины или при СПО, зависят от установленной обсадной колонны.

§

РАБОТЫ НА ПЛАВУЧИХ БУРОВЫХ УСТАНОВКАХ.

| При наличии одного из приведенных ниже признаков: 1. Увеличение расхода бурового раствора. 2. Скважина не принимает необходимый объем бурового раствора. 3. Увеличение объема бурового раствора в рабочих емкостях. 4. Изменение скорости проходки. 5. Изменение давления нагнетания. 6. Снижение удельного веса бурового раствора. 7. Увеличение хлоридности бурового раствора. | ||||||||

| 1. Приподнимите квадрат над ротором на высоту удобную для развинчивания. 2. Выключите буровые насосы. 3. Проверьте скважину на перелив. | ||||||||

| | ||||||||

| Переливает ли скважина? | Нет | Продолжайте работы | ||||||

Да

| Немедленно сообщите буровому мастеру. | |

| Откройте задвижку отводной линии. | |

| Закройте задвижку выкидной линии. | |

| Закройте дивертор. | |

| Начните режим нагнетания бурового раствора с максимальной производительностью. | |

| Осуществляйте управление скважиной согласно установленным правилам. |

Рисунок №2.

ПРИЕМЫ ЗАКРЫТИЯ СКВАЖИНЫ С БЛОКОМ ПВО НА ОБСАДНОЙ КОЛОННЕ.

| При наличии одного из приведенных ниже признаков: 1. Увеличение расхода бурового раствора. 2. Скважина не принимает необходимый объем бурового раствора. 3. Увеличение объема бурового раствора в рабочих емкостях. 4. Изменение скорости проходки. 5. Изменение давления нагнетания. 6. Снижение удельного веса бурового раствора. 7. Увеличение хлоридности бурового раствора. | |||||||

| 1. Приподнимите квадрат над ротором на высоту удобную для развинчивания. 2. Выключите буровые насосы. 3. Проверьте скважину на перелив. | |||||||

| Переливает ли скважина? | Нет | Продолжайте работы | |||||

Да

| Немедленно сообщите буровому мастеру. | |||

| Откройте подводную задвижку штуцера и убедитесь, что штуцерная линия открыта. | |||

| Закройте верхний универсальный превентор. | |||

| Закройте регулируемый штуцер. | |||

| Запишите данные: 1. Избыточного давления в бурильной колонне. 2. Избыточного давления в кольцевом пространстве. 3. Увеличение объема бурового раствора в рабочих емкостях. | |||

| Закройте нижние трубные плашки. | |||

| Спустите бурильную колонну, пока она не сядет на нижние трубные плашки ft. | |||

| Запишите данные: 1. Избыточного давления в бурильной колонне. 2. Избыточного давления в кольцевом пространстве. | |||

| Осуществляйте управление скважиной согласно установленным правилам. | |||

VII. ПРИЕМЫ ПО УПРАВЛЕНИЮ СКВАЖИНОЙ.

ГЛУШЕНИЕ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ МЕТОДА УПРАВЛЕНИЯ СКВАЖИНОЙ ПУТЕМ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ.

Метод управления скважиной путем регулирования давления бурильной трубы – это наиболее эффективный метод для управления проявляющей скважиной и используется в ситуациях, когда бурильная колонна находится на забое или приподнята над забоем скважины.

В предыдущем разделе этого учебного пособия, вопросы предупреждающих признаков проявления рассматривались наряду с тем, какие операции необходимо произвести, чтобы подтвердить наличие притока пластовых флюидов в скважину.

В ситуациях, когда обсадная колонна установлена на небольшой глубине или при вскрытии слабого пласта, может оказаться, что закрывать скважину не разумно. Бурильщик обязан четко знать и понимать ситуации, когда необходимо закрыть скважину, и когда такой необходимости нет.

Ниже рассматриваются приемы по глушению скважины, с использованием листа глушения с установленным блоком ПВО.

A. Некоторые данные должны быть всегда под рукой, уточняться и записываться каждые двенадцать (12) часов. Прежде всего, эти данные необходимы при низкой скорости циркуляции.

Данные, которые должны быть у бурильщика:

1. Глубина, при которой установлена низкая скорость циркуляции.

2. Глубина башмака обсадной колонны.

3. Максимальное допустимое давление в кольцевом пространстве.

4. Максимальное пластовое давление.

5. Пропускная способность бурильной трубы.

6. Пропускная способность КНБК.

7. Пропускная способность наземного оборудования.

8. Общая пропускная способность (от устья до долота).

9. Давление на выкиде насоса (насос №1) при низкой скорости циркуляции.

10. Давление на выкиде насоса (насос №2) при низкой скорости циркуляции.

11. Производительность насоса.

12. Количество барита.

13. Общий объем раствора.

Б. Если проверка на перелив показывает, что скважина переливает, необходимо выполнить следующие приемы:

1. Закрыть скважину согласно приемам, которые были рассмотрены ранее. (См. рисунки №1, №2, и №3).

2. Снять и записать следующие параметры:

а. Стабилизированное давление в бурильной колонне (пункт №14)

б. Стабилизированное давление в кольцевом пространстве (пункт №15)

в. Увеличение объема бурового раствора в рабочей емкости (пункт 16)

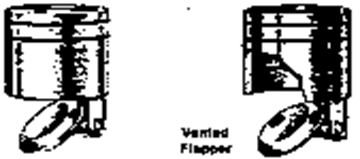

ПРИМЕЧАНИЕ: Если в бурильной колонне установлен обратный плавающий клапан, то давление, необходимое для открытия этого клапана будет считаться как стабилизированное давление бурильной трубы.

3. Записать параметры начального удельного веса бурового раствора, W1 (пункт №17)

4. Записать глубину, при которой получено проявление (необходимо учитывать глубину скважины по вертикали (TVD)). (пункт №18).

Необходимо произвести следующие расчеты:

5. Используя формулу, которая указана в пункте №19, рассчитать и записать начальное давление циркуляции (PIC).

6. Используя формулу, которая указана в пункте №20, рассчитать и записать пластовое давление (PF) .

7. Рассчитать параметры нового удельного веса бурового раствора(W2), который необходим для балансирования пластового давления.

8. Рассчитать необходимое избыточное давление. В случаях, если ожидается возможность потери циркуляции, величина избыточного давления может быть максимально допустимой, и рассчитать ее можно по формуле, указанной в пункте №22.

9. Рассчитать и записать удельный вес бурового раствора для глушения скважины.

10. Рассчитать и записать объем бурильной колонны.

11. Рассчитать и записать объем кольцевого пространства.

12. Рассчитать и записать объем от устья до долота.

13. Рассчитать и записать общий объем бурового раствора.

14. Рассчитать и записать число ходов, необходимых для глушения скважины.

15. Рассчитать и записать количество барита, необходимого для утяжеления бурового раствора для глушения скважины.

16. Рассчитать и записать увеличение объема бурового раствора на устье, в связи с утяжелением бурового раствора

17. Рассчитать и записать конечное давление циркуляции.

Когда вышеупомянутые расчеты будут произведены и записаны, можно приступать к глушению скважины.

Режим работы насосов должен соответствовать скорости циркуляции для глушения скважины. Когда давление циркуляции в бурильной колонне стабилизируется с необходимым давлением в кольцевом пространстве, регулируя штуцером, поддерживайте постоянное давление в бурильной колонне. Закачивание бурового раствора необходимо производить непрерывно, поддерживая постоянную скорость циркуляции.

При закачивании утяжеленного бурового раствора необходимо произвести корректировку давления в бурильной колонне. Закачиваемый утяжеленный буровой раствор увеличивает потери на трение и гидростатическое давление. Величина этих изменений не повысит забойное давление, если правильно регулировать давление циркуляции в бурильной колонне.

Закачивание бурового раствора необходимо производить непрерывно, при постоянной скорости циркуляции, пока утяжеленный буровой раствор полностью не заполнит ствол скважины.

Следующее что необходимо сделать – проверить скважину на перелив.

§

I. ПРЕДВАРИТЕЛЬНО ЗАПИСАННЫЕ ДАННЫЕ

1. Глубина = ________ ft

2. Глубина обсадной колонны = ________ ft

3. Максимальное давление в кольцевом пространстве = ________ psi

при наличии бурового раствора = ________ lb/gal

4. Максимальное пластовое давление = ________ psi

при наличии бурового раствора = ________ lb/gal

5. Удельный объем бурильной трубы = ________ bbls/ft

6. Удельный объем КНБК = ________ bbls/ft

7. Объем раствора в емкостях = ________ bbls

8. Общий объем от устья до долота = ________ bbls

9. Давление на выкиде насоса № 1 (Pc) = ________ psi, при ________ spm

10. Давление на выкиде насоса №2 (Pc) = ________ psi, при ________spm

11. Производительность насосов на ход = ________ bbls/stroke

12. Количество барита = ________ sacks (мешки)

13. Общий объем раствора в приемных емкостях = ________ bbls

II. ЗАМЕРИТЬ И ЗАПИСАТЬ

14. Стабилизированное SIDPP = Pdp ________ psi

15. SICP = Pa ________ psi

16. Увеличение объема бурового раствора в емкости = V ________ bbls

17. Начальный удельный вес бурового раствора = W1 ________ lb/gal

18. Глубина = TVD________ ft

III. РАССЧИТАТЬ:

19. Начальное давление циркуляции, PIC:

PIC = Pc Pdp = ________ psi

20. Пластовое давление, PF:

PF = глубина x MW x 0.052 Pdp = ________ psi

21. Удельный вес бурового раствора для балансирования пласта, W2:

W2 = PF= ________ lb/gal

0.052 x глубина

22. Избыточный вес бурового раствора, Wob:

Wob = Избыточное давление = ________ lb/gal

0. 052 х глубина

23. Удельный вес бурового раствора для глушения скважины, Wk:

Wk = W2 x Wob = ________ lb/gal

24. Объем бурильной колонны: = ________ bbls

25. Объем кольцевого пространства: = ________ bbls

26. Объем от устья до долота: = ________ bbls

27. Общий объем раствора = ________ bbls

28. Необходимое количество ходов: = ________ strokes

29. Необходимое количество барита:

14.9 Wk – W1 x Vt = ________ sacks (мешки)

35.5 – Wk

30. Увеличение объема бурового раствора:

V = sacks (мешки) = ________ bbls

14.9

31. Конечное давление циркуляции:

Pfc = PIC (Wk) = ________ psi

W1

ПРИМЕР

ДАННЫЕ:

Глубина скважины = 14,000 ft (4268 м)

Удельный вес бурового раствора = 14.0 lb/gal (1.68 kg/l)

Обсадная колонна = 9 5/8” – 43.50 lb/ft – 12,000 ft (3659 м)

Увеличение объема раствора в емкости = 25 bbl (3.97 м3)

SIDPP = 250 psi (17.2 Bars)

SICP = 450 psi (31.03 Bars)

Диаметр скважины = 8 3/8 “

Градиент разрыва = 16.5 lb/gal (1.68 kg/l)

Бурильная труба = 5”, 19.50 lb/ft

УБТ = 25 – 61/2” (750 ft) (229 м)

Давление насоса = 900 psi (62.1 Bars) при 40 spm

Скорость приготовления барита = 4 sacks/min (мешка/мин)

Объем емкости на поверхности = 1500 bbls (238 м3)

Объем оборудования на поверхности = 6 bbls (0.95 м3)

ОПРЕДЕЛИТЬ:

1. Начальное давление циркуляции.

2. Пластовое давление.

3. Удельный вес бурового раствора для сбалансирования пластового давления.

4. Вес бурового раствора для получения избыточного баланса 200 psi.

5. Максимально допустимое давление на устье при наличии бурового раствора начального удельного веса в кольцевом пространстве.

6. Объем бурильной колонны.

7. Объем кольцевого пространства.

8. Общий объем бурового раствора в системе.

9. Необходимое количество барита для глушения скважины с избыточным балансом 200 psi.

10. Увеличение объема бурового раствора.

РЕШЕНИЕ. СИСТЕМА СИ.

1. PIC = Pc Pdp = 62.1 17.2 = 79.3 Bars

2. PF = D x MW x 0.0981 Pdp = 4268 x 1.68 x 0.0981 17.2 = 730.4 17.2

PF = 720.6 Bars

3. W2 = PF= 720.6 = 1.72 kg/l

0.0981 x D 0.0981 x 4268

4. Wk = PF = Pob= 720.6 13.8 = 1.75 kg/l

0.0981 x D 0.0981 x 4268

5. 1.68 RD (получаемое по тесту на приемистость)

6. Глубина скважины = 4268 м

УБТ = 229 м

Бурильная труба = 4040 м

Объем бурильной трубы = 0.0093 м3/м х 4040 м = 37.6 м3

Объем УБТ = 0.0040 м3/м х 229 м = 0.9 м3

Общий объем: Vt = 37.6 0.9 = 38.5 м3

7. Объем пространства между УБТ и открытым стволом скважины

= 0.0142 м3/м х 229 м = 3.3 м3

Объем пространства между бурильной трубой и открытым стволом скважины

= 0.0229 м3/м х 381 м = 8.7 м3

Объем пространства между бурильной трубой и обсадной трубой 9 5/8”

Пропускная способность 3658 м 0.0388 м3/м, обсадная труба 9 5/8”:

=0.0388 м3/м х 3658 м = 141.9 м3

Вытеснение 3658 м бурильной трубы 5”

= 0.0129 м3/м х 3658 м = 47.2 м3

Объем кольцевого пространства в интервале обсаженного ствола скважины

= 141.9 – 47.2 = 94.7 м3

Объем кольцевого пространства

= 3.3 8.7 94.7 = 106.7 м3

8. 238 0.95 106.7 = 345.7 м3

9. Количество барита

= 92 x Wk – W1x 345.7 = 92 x 17.5 – 1.68 x 345.7 = 973 sacks (мешка)

4.3 – Wk 4.3 – 1.75

10. V = SK (мешок) 973 = 10.5 м3

С 92

§

1. PIC = Pc Pdp = 900 250 = 1150 psi

2. PF = D x MW x 0.052 Pdp = 14,000 x 14.0 x 0.052 250 = 10,192 250

PF =10,442 psi

3. W2 = PF= 10,442 = 14.3 lb/gal

0.052 D 0.052 x 14,000

4. Wk = PF Pob = 10,442 200 = 10,642 = 14.6 lb/gal

(0.052 14,000) 0.052 x 14,000 0.052 14,000

5. 16.5 lb/gal (получаемое по тесту на приемистость)

6. Глубина скважины = 14,000 ft

УБТ = 750 ft

Бурильная труба = 13,250 ft

Объем бурильной трубы = 0.178 bbls/ft x 13,250 ft = 235.9 bbls

Объем УБТ = 0.0076 х 750 = 5.7 ft

Общий объем: Vt = 235.7 5.7 = 241.4 bbls

7. Объем пространства между УБТ и открытым стволом скважины

= 0.0271 bbls/ft x 750 ft = 20/3 bbls

Объем пространства между бурильной трубой и открытым стволом скважины

= 0.439 х 1250 = 54.9 bbls

Объем пространства между бурильной трубой и обсадной трубой 9 5/8”

Пропускная способность 12,000 ft 43.50 lb/ft, обсадная труба 9 5/8”:

= 0.0744 х 12,000 ft = 892.8 bbls

Вытеснение 12,000 ft бурильной трубы 5”

= 0.0247 х 12,000 ft = 296.4 bbls

Объем кольцевого пространства в интервале обсаженного ствола скважины

= 892.8 – 296.4 = 596.4 bbls

= 20.3 54.9 596.4 = 671.6 bbls = 672

8. 1500 6 672 = 2178 bbls

9. Количество барита

= 14.9 x (Wk – W1) x Vt = 14.9 x (14.6 – 14) x 2178 = 14.9 x 0.0287 x 2178

(35.5 – 14. 6) (35.5 – 14.6)

= 932 sacks (мешка)

10. V = SK (мешок) = 932 = 62.6 bbls

С 14.9

РЕЗЮМЕ.

1. Закрыть скважину скважина, используя данную процедуру.

2. Записать параметры: статического давления в кольцевом пространстве, статического давления в бурильной колонне и увеличения объема бурового раствора в емкостях.

3. В режиме постоянной производительности насоса начать закачивать буровой раствор и при помощи штуцера поддерживать постоянное давление в бурильной колонне.

4. Поскольку утяжеленный буровой раствор закачивается в бурильную колонну, откорректировать давление в бурильной колонне.

5. Продолжать закачивать утяжеленный буровой раствор в режиме постоянной производительности насоса, до тех пор, пока раствор полностью не заполнит ствол скважины.

6. Остановить насосы и проверить скважину на перелив.

ОБЪЕМНЫЙ МЕТОД

Объемный метод применяется, когда бурильной колонны нет в скважине или она приподнята над забоем и не может быть спущена обратно на забой скважины.

Объемный метод может использоваться в следующих случаях:

A. Когда бурильная колонна поднята из скважины

Б. Когда бурильная колонна негерметична

В. Когда бурильная колонна закупорена

Г. Когда СПО бурильной колонны под давлением не возможен

Принцип объемного метода управления скважиной заключается в том, что в процессе подъема газовой пачки к устью, она выдавливает буровой раствор, который выходит через штуцер.

Вышеупомянутый принцип может быть выражен математически следующим образом:

PF = Pa Pab Pbb

Где:

PF = пластовое давление

Pa = давление в кольцевом пространстве

Pab = гидростатическое давление бурового раствора над газовой пачкой

Pbb = гидростатическое давление бурового раствора ниже газовой пачки

При применении объемного метода глушения скважины, газовая пачка должна расширяться, вместе с тем, необходимо поддерживать постоянное забойное давление. Постоянное забойное давление поддерживается путем стравливания бурового раствора, находящегося над газовой пачкой. Величина стравленного раствора представляет гидростатический напор, который равен увеличению давления в кольцевом пространстве вследствие расширения газа.

Последовательность операций при применении объемного метода:

1. Увеличить давление в кольцевом пространстве на 50 – 100 psi (от 3.5 до 7 Bars). Эта величина зависит от удельного веса бурового раствора, глубины скважины и градиента давления гидроразрыва пласта.

2. Рассчитать какой объем расширения газа (V) даст сокращение гидростатического давления от 25 до 75 psi (от 1.8 до 5 Bars).

3. Увеличить давление в кольцевом пространстве до величины, определенной в пункте два (2).

4. Стравить объем бурового раствора, рассчитанный в пункте два (2), через штуцер.

5. Повторить последовательность операций (3) и (4), пока газовая пачка не выйдет на поверхность.

Стравливание газовой пачки производится следующим образом:

1. Закачайте от 5 до 10 bbls (от 1 до 2 м3) бурового раствора в кольцевое пространство.

2. Подождите, пока газ отделится от раствора.

3. Стравливайте газ, пока давление не понизится до величины, эквивалентной величине бурового раствора, закачиваемого в кольцевое пространство.

4. Повторите операции пунктов (2) и (3), пока газ не выйдет из кольцевого пространства.

ПРИМЕЧАНИЕ: В процессе стравливания газовой пачки, обычно необходимо уменьшить объем закачиваемого в ствол скважины бурового раствора до того, как газовая пачка будет полностью выдавлена из скважины. Это особенно важно на заключительной стадии стравливания газовой пачки, поскольку объем газовой пачки в кольцевом пространстве постепенно, с каждым этапом закачивания бурового раствора и стравливания газа, уменьшается.

5. После того, как газовая пачка полностью стравлена, не снижайте давление в кольцевом пространстве, поскольку это может вызвать повторное проявление.

БАРИТОВЫЕ ПРОБКИ.

Одна из наиболее опасных ситуаций может возникнуть в том случае, когда проявляющий пласт вызывает гидроразрыв другого продуктивного пласта. В этом случае, флюиды проявляющего пласта в неконтролируемых объемах могут проникать в зону поглощения. Иными словами происходит переток флюидов из пласта повышенного давления в пласт пониженного давления. В этом случае использовать обычные методы управления скважиной невозможно. Поэтому первостепенная задача заключается в том, чтобы остановить переток флюида из пласта повышенного давления в пласт пониженного давления. Для этого в зоне между пластом повышенного давления и пластом пониженного давления устанавливается баритовая пробка высокой плотности. Баритовые пробки могут загерметизировать кольцевое пространство одним из приведенных ниже способом или несколькими сразу.

1. Баритовая пробка высокой плотности увеличивает гидростатическое давление проявляющего пласта и может уменьшить или полностью остановить приток флюидов.

2. Из-за высокой водоотдачи возможен процесс обезвоживания, вследствие чего образуется твердая баритовая пробка.

3. Поскольку предел текучести низкий и вязкость невысокая, барит может оседать, образуя, таким образом, твердую баритовую пробку.

Баритовая пробка – это пульпа, состоящая из барита, воды и растворителя, понижающего вязкость.